Производители перерабатываемых пакетов с плоским дном Zip Lock

Когда слышишь 'перерабатываемые пакеты с зип-локом', многие представляют просто усовершенствованный полиэтилен. На деле же это целая экосистема: от выбора сырья до тонкостей конструкции замка. У нас в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика были случаи, когда клиенты требовали 'идеальную перерабатываемость', но отвергали добавку вторичного сырья — классическое противоречие между маркетингом и реальным производством.

Сырьевая головоломка

С плоскодонными пакетами история всегда начинается с толщины шва. Если в стандартных пакетах достаточно 50-60 микрон, то здесь приходится усиливать дно до 80-90 — иначе груз весом более 5 кг просто разорвет швы при переноске. Мы в Окхуади потратили полгода, подбирая соотношение LDPE и HDPE, чтобы сохранить гибкость, но избежать 'эффекта паруса' при наполнении.

Перерабатываемость часто упирается в красители. Яркие цвета — бич для рециклинга. Пришлось разрабатывать палитру из 6 базовых оттенков, которые не нарушают процесс переработки. Самый капризный — светло-бежевый: его стабильность зависит от температуры экструзии с отклонением не более ±3°C.

Сейчас тестируем добавку вторичного PET — технически возможно, но требует перестройки линии охлаждения. Пока получается только в серых оттенках, что не всех устраивает.

Замок как точка отказа

Zip Lock — та деталь, где экономить нельзя. Китайские аналоги замков часто не выдерживают 500 циклов открывания — появляется 'залипание'. Мы перепробовали 4 типа профилей, пока не остановились на двойном ребре жесткости. Но и это не панацея: при температуре ниже -15°C эластичность теряется, что критично для северных регионов.

Интересный кейс был с аптечными сетями — требовали замок с тактильным щелчком, но без шума. Пришлось разрабатывать профиль с микроперфорацией внутри замка. Решение увеличило стоимость на 12%, зато позволило пройти тендер.

Сейчас вижу тенденцию к магнитным замкам, но для перерабатываемых пакетов это пока не вариант — смешение материалов убивает всю экологичность.

Логистика плоского дна

Площадь нашего завода в Dongguan позволяет хранить рулоны пленки вертикально — это ключевое для плоскодонных моделей. Горизонтальное хранение приводит к деформации дна, которое потом не исправить. Многие конкуренты игнорируют этот момент, а потом удивляются, почему пакеты 'заваливаются' на полках.

При отгрузке в РФ столкнулись с тем, что стандартные паллеты 1200×800 мм неэффективны для такой продукции. Разработали собственные транспортировочные рамки — снизили повреждения при перевозке на 23%.

Самое сложное — транспортировка зимой. При -20°C пленка становится хрупкой, приходится использовать обогреваемый транспорт. Однажды потеряли целую партию из-за несвоевременной разгрузки — пакеты треснули по швам.

Экология vs практичность

Сертификация перерабатываемости — отдельная головная боль. Европейские стандарты требуют показателя >85%, но наши локальные перерабатывающие заводы часто не имеют оборудования для сепарации многослойных материалов. Получается парадокс: пакет технически перерабатываем, но фактически нет.

Ввели систему маркировки — наносим QR-код с инструкцией по утилизации. Клиенты сначала сопротивлялись ('испортит дизайн'), но сейчас это становится конкурентным преимуществом.

Самое сложное — объяснить заказчикам, что 'биоразлагаемый' и 'перерабатываемый' — не одно и то же. Были случаи, когда смешивали эти понятия в технической документации, потом приходилось отзывать целые партии.

Производственные нюансы в Окхуади

Наш завод в Dongguan City спроектирован с учетом специфики плоскодонных пакетов. Особенно горжусь системой вырубки дна — используем гидравлические прессы вместо ротационных, это дает чистый срез без 'бахромы'. Правда, пришлось закупать немецкие лезвия — местные аналоги тупились после 10 000 циклов.

Система контроля качества включает 7 точек проверки. Самая важная — тест на разрыв дна. Используем грузы разной формы — от стандартных кубиков до имитации бутылок с жидким мылом. Обнаружили, что точечная нагрузка в 2 раза критичнее распределенной.

Сейчас внедряем ИИ для обнаружения микротрещин — пока точность 94%, но для сертификации по фармацевтическим стандартам нужно 99.5%. Придется дорабатывать.

Рынок и перспективы

Заметил интересную тенденцию: ритейлеры теперь требуют не просто перерабатываемость, а возможность отслеживания всей цепочки. Пришлось интегрировать в производство блокчейн-систему для отслеживания сырья. Дорого, но для контрактов с EU необходимо.

Перспективным направлением вижу пакеты с изменяемой геометрией дна — чтобы один пакет мог работать как для узких полок, так и для широких стеллажей. Прототипы уже тестируем, но пока нестабильны при нагрузке свыше 3 кг.

Самый неожиданный запрос был от производителей замороженных ягод — нужны пакеты, сохраняющие гибкость при -40°C. Пришлось разрабатывать специальный полимерный сплав с добавлением эластомера. Получилось, но стоимость выросла в 2.3 раза.

Ошибки как опыт

Самая дорогая ошибка — попытка использовать биоразлагаемые добавки в zip-lock пакетах. Через 2 месяца хранения замки начали самопроизвольно раскрываться. Пришлось утилизировать 12 тонн готовой продукции — урок на 5 миллионов рублей.

Не рекомендую экономить на системе сушки сырья. Влажность всего 0.3% уже приводит к пузырькам в зоне шва. Переделывали линию трижды, пока не добились стабильных 0.1%.

Сейчас все чаще сталкиваемся с требованием 'углеродного следа' для каждой партии. Разрабатываем собственную методику расчета — международные стандарты плохо применимы к российским реалиям переработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

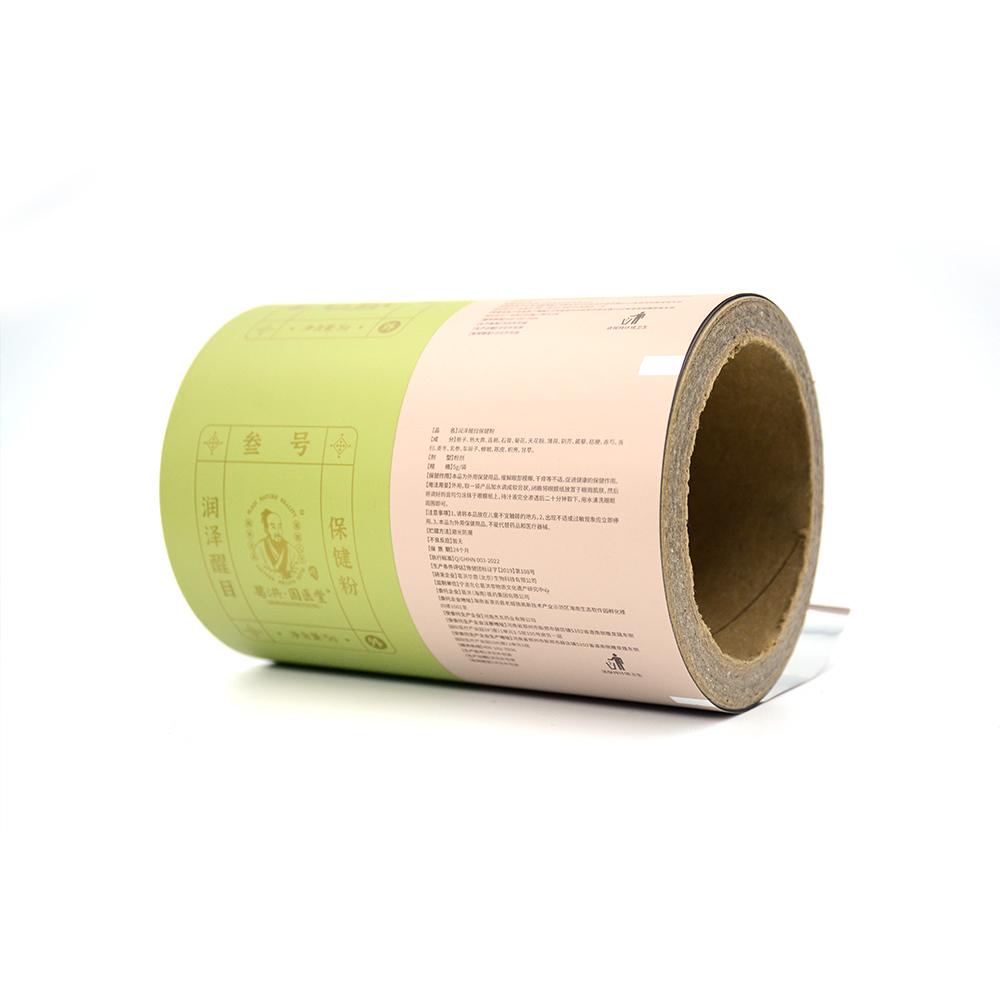

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки -

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока -

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса -

Stand-Up молнии пластиковый мешок для сухой пищи конфеты и закуски для промышленного использования

Stand-Up молнии пластиковый мешок для сухой пищи конфеты и закуски для промышленного использования -

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном -

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном -

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов -

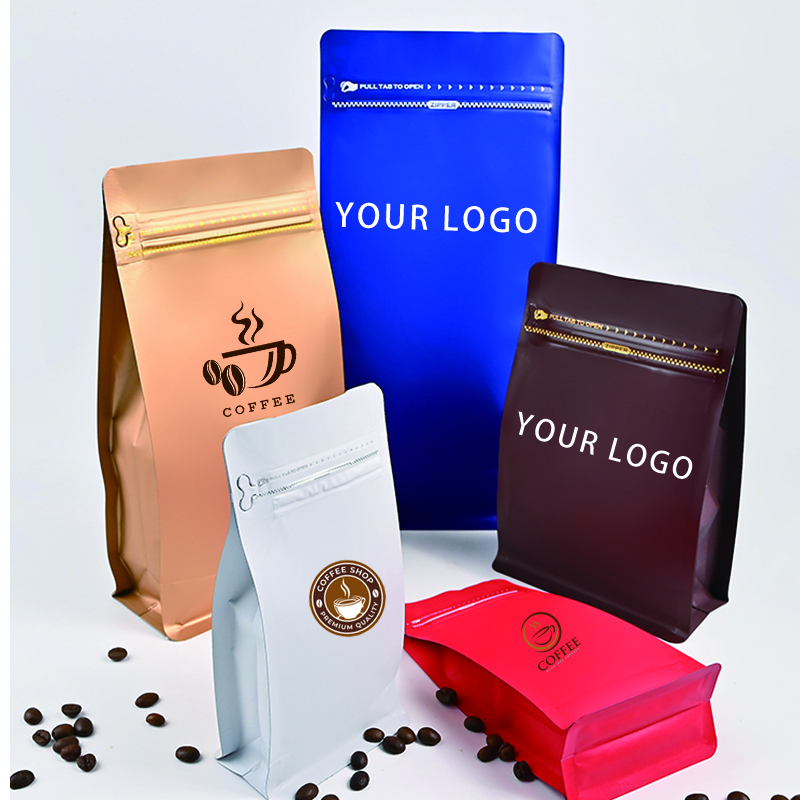

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном -

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком -

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией -

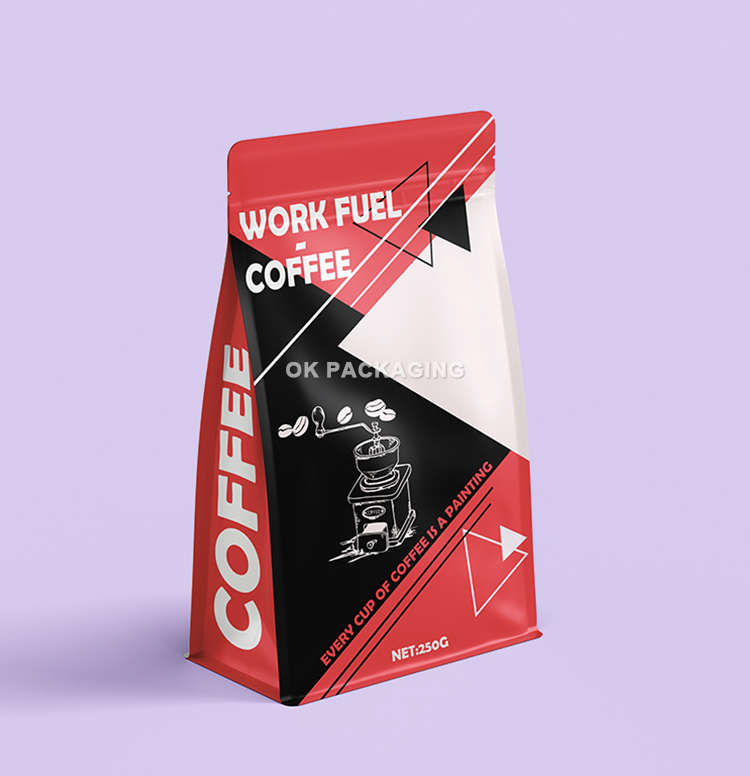

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок

Связанный поиск

Связанный поиск- Оптовые производители биоразлагаемых мешков для кофе

- Фабрика мешков для кофе с боковой складкой

- Высококачественный производитель пакетов для вина в коробках

- Оптовые поставщики коричневых пакетов из крафт-бумаги

- Высокое качество четыре стороны печать кофе мешки поставщиков

- Высококачественные производители мешков для кофе Stand Up Pouches

- Поставщики высококачественных пластиковых ламинированных пакетов

- пакетики с кофе

- Производители оптовых пакетов Bag-in-Box

- Высокое качество алюминиевой фольги пакеты завод