Производители пластиковой упаковки для пищевых продуктов

Когда слышишь 'производители пластиковой упаковки', сразу представляются стерильные цеха с конвейерами – но на деле здесь больше подземных течений, чем кажется. Многие заблуждаются, думая, что главное в пищевом пластике – это форма и цвет. На самом деле, миграция компонентов – вот что годами не даёт мне спокойно спать.

Сырьё как точка отсчёта

В 2019 мы чуть не потеряли контракт с сетью 'Ашан' из-за партии контейнеров для готовых салатов. Лаборатория выявила превышение по фталатам – при том, что сертификаты на гранулы были идеальными. Оказалось, поставщик подмешивал вторичку из медицинских отходов. С тех пор держим образцы каждой партии сырья в 'мёртвом архиве' – вдруг придётся доказывать в суде.

PP-450M от SABIC – наша рабочая лошадка для микроволновых контейнеров. Но даже с ним есть нюансы: если превысить температуру экструзии на 15 градусов, прозрачность сохранится, но ударная вязкость падает на треть. Это не проверишь при приёмке, но проявится при транспортировке – крышки дают микротрещины по углам.

С PET-листами для блистеров ещё интереснее. Влажность воздуха в цехе должна быть не выше 45%, иначе на стыках появляются белёсые разводы. Клиенты часто принимают это за брак, хотя на герметичность не влияет. Приходится держать отдельного технолога, который объясняет это заказчикам – иногда проще заменить партию, чем доказывать.

Технологические ловушки

Наш завод в Дунгуане (промзона Zhuyuan, Liaobu Town) занимает 50 000 м2 – звучит внушительно, но 30% площади съедает логистика сырья. Гранулы должны отлежаться 72 часа в контролируемой атмосфере перед переработкой. Раньше экономили на складских мощностях – получали неравномерную усадку после термоформовки.

Выручили японские чиллеры – но и с ними не без сюрпризов. Для многослойных материалов (типа PP/EVOH/PP) перепад температур в 5°C между зонами охлаждения приводит к расслоению. Причём визуально это не заметно – проявляется только через 2-3 месяца хранения.

Особенно капризны комбинированные решения – например, алюминиевые мембраны для йогуртов. Клей должен быть совместим и с пластиком, и с фольгой, при этом выдерживать пастеризацию. В 2021 пришлось списать 40 000 крышек – клей темнел после УФ-стерилизации, хотя тесты показывали норму.

Регламенты vs реальность

Евразийские техрегламенты требуют маркировку 'вилка-рюмка' – но никто не объясняет, как её наносить на гофрированные поверхности. Лазерная гравировка увеличивает себестоимость на 12%, а трафаретная печать стирается после трёх моек. Нашли компромисс с термотрансфером – но для тёмного пластика нужны белые чернила, которые не проходят по миграционным тестам.

Сейчас экспериментируем с биоразлагаемыми добавками – но пока получается дорого и непредсказуемо. PLA-материалы требуют отдельной линии – они забивают шнеки обычных экструдеров. А гибридные композиции (типа PP+starch) снижают прочность на 40% – для упаковки замороженных овощей не годится.

Интересный кейс был с производителем детского питания – они требовали прозрачные пакеты с барьерными свойствами как у фольги. Пришлось делать пятислойную структуру с нанокомпозитом – вышло в 3 раза дороже стандартного решения, но срок хранения увеличился до 18 месяцев.

Логистика как часть технологии

На https://www.gdokpackaging.ru мы указываем толщину стенок 0.8-1.2 мм – но это усреднённое значение. Для тропических стран (поставляли в Вьетнам) увеличиваем до 1.4 мм – иначе при 40°C и 90% влажности коробки деформируются в паллетах. Европейские же клиенты, наоборот, требуют уменьшить толщину до 0.6 мм – ради экологичности.

Самое сложное – транспортировка крышек для PET-бутылок. Их нельзя прессовать – появляются заломы в зоне замка. Приходится использовать гофрокартонные вставки через каждые 5 рядов – это +18% к транспортным расходам. Конкуренты часто экономят на этом – но потом получают возвраты из-за негерметичных упаковок.

Кстати, про возвраты – в прошлом месяце получили рекламацию от дистрибьютера в Казахстане. Говорят, банки для мёда трескаются на морозе при -25°C. Проверили – действительно, наш HDPE не рассчитан на такие температуры. Пришлось срочно закупать североевропейские марки полипропилена – себестоимость выросла, но репутация дороже.

Экономика неочевидного

Многие думают, что производители пластиковой упаковки зарабатывают на объёмах – но маржа скрывается в мелочах. Например, оптимизация облоя (технологических обрезков) даёт экономию 2.3% сырья – кажется мало, но при обороте 500 тонн в месяц это 60 000 долларов в год.

Ещё один подводный камень – цветовая стабильность. Для сетей фастфуда важно, чтобы все лотки в партии были одинакового оттенка красного. Держим допуск по цвету ΔE<1.5 – это требует ежесменной калибровки дозаторов красителя. Китайские аналоги часто экономят на этом – их упаковка выглядит пёстрой в паллете.

Сейчас рассматриваем переход на российское сырьё – таможенные пошлины съедают 15% прибыли. Но отечественный полистирол пока нестабилен по MFI – партия к партии колебания до 12%. Для автоматизированных линий это критично – приходится перенастраивать параметры экструзии каждые 4 часа.

Перспективы под микроскопом

В ООО Дунгуань Окхуади сейчас тестируют модификацию поверхности плазмы – для улучшения адгезии красок. Пока лабораторные результаты обнадёживают – но как поведёт себя технология в цеховых условиях, неизвестно. Влажность и пыль могут свести все преимущества на нет.

Интересное направление – умная упаковка с индикаторами свежести. Но пока стоимость одного индикатора сравнима с ценой самого контейнера. К тому же, большинство решений на основе нитрита натрия не прошли сертификацию – миграция в пищу превышает нормы в 1.8 раза.

Возвращаясь к началу – главное в нашей работе не станки, а понимание химии полимеров. Можно купить немецкое оборудование за 5 миллионов евро, но без технолога, который чувствует материал, это просто груда металла. Мы в Дунгуане 15 лет учились на своих ошибках – и до сих пор каждый месяц что-то новое узнаём. В этом и есть соль производства пищевой упаковки – нельзя останавливаться ни на день.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

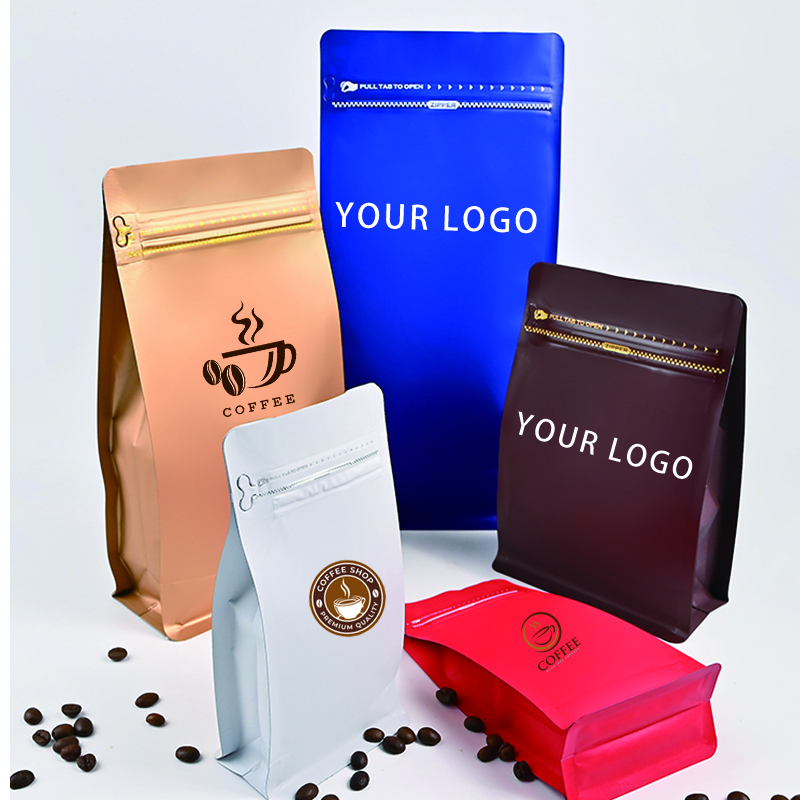

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка -

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка -

Складной пластиковый пакет для хранения воды, вина, напитков с логотипом и дой-пакетом

Складной пластиковый пакет для хранения воды, вина, напитков с логотипом и дой-пакетом -

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек -

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией -

Пакет с застежкой-молнией, напечатанный на заказ, пакет для орехов, конфет, печенья, пластиковая упаковка, устойчивый пакет

Пакет с застежкой-молнией, напечатанный на заказ, пакет для орехов, конфет, печенья, пластиковая упаковка, устойчивый пакет -

Индивидуальный пакет-стойка для кошачьего корма, пакет для собачьего корма, замороженный сухой корм для домашних животных, пластиковый пакет с застежкой-молнией

Индивидуальный пакет-стойка для кошачьего корма, пакет для собачьего корма, замороженный сухой корм для домашних животных, пластиковый пакет с застежкой-молнией -

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией -

Индивидуально напечатанная матовая майларовая упаковка для кофейных зерен, стоячий фунт, алюминиевая фольга, кофейный пакет с клапаном и молнией

Индивидуально напечатанная матовая майларовая упаковка для кофейных зерен, стоячий фунт, алюминиевая фольга, кофейный пакет с клапаном и молнией -

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop -

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу

Связанный поиск

Связанный поиск- Высокое качество носик пакеты завод

- Производители масла в коробке

- Производители ламинирующих пакетов для вина

- Оптовая фабрика сумок-пароварок

- бэг ин бокс для сока

- Фабрика полиэфирных пакетов

- Оптовые производители косметических сумок

- Высококачественные производители упаковки для пищевых продуктов

- Поставщики мешков с двойным дном

- Высокое качество перерабатываемых плоское дно зип-лок пакеты завод