Производители прозрачных пакетов

Когда слышишь 'производители прозрачных пакетов', многие сразу представляют штамповку стандартных изделий. Но на деле — это постоянный баланс между технологией сырья, толщиной плёнки и... нет, не буду забегать вперёд.

Что скрывается за прозрачностью

Вот смотрите: прозрачность — это не просто 'видно содержимое'. Это история про полипропилен и полиэтилен, которые ведут себя по-разному при экструзии. Мы в ООО Дунгуань Окхуади как-то полгода экспериментировали с матовым покрытием — казалось бы, мелочь, а клиенты из парфюмерной отрасли сразу отметили разницу.

Кстати, о толщине. Частая ошибка новичков — гнаться за 'погромче' в микронах. Но если для фасовки орехов 60 мкр — норма, то для электронных компонентов уже нужны 120 с антистатиком. Приходилось переубеждать заказчиков, которые требовали 'подешевле', а потом возвращались с рассыпавшимися пакетами.

Завод в промышленной зоне Zhuyuan — это 50 000 кв. метров, где мы можем тестировать такие нюансы сразу на производственной линии. Не в лаборатории, а в реальных условиях — с поправкой на влажность, температуру и даже сезонные колебания спроса.

Оборудование: между Германией и Китаем

Наше оборудование для производства пакетов — гибридное решение. Флексопечатные машины — немецкие, а вот вырубные прессы — локальные, доработанные под наши нужды. Почему так? Потому что европейские аналоги не всегда учитывают специфику азиатских материалов.

Был случай: закупили итальянский экструдер, а он 'не взял' китайское сырьё — пришлось перестраивать всю логистику поставок. Теперь работаем с проверенными поставщиками гранулята, но держим на складе образцы из трёх разных источников — на случай сбоев.

Технология ламинации — отдельная головная боль. Особенно когда требуется комбинировать ПВХ с полиэтиленом для медицинских упаковок. Здесь без постоянного контроля толщины клеевого слоя не обойтись — мы даже ввели дополнительную смену технологов specifically под эту задачу.

Сырьё: неочевидные компромиссы

Вот вам пример из практики: полиэтилен высокого давления даёт блеск, но хуже держит сварной шов. А низкого давления — наоборот. Когда к нам обратился производитель замороженных ягод, пришлось разрабатывать многослойную структуру с добавлением связующих смол.

Рециклинг — тема скользкая. Некоторые конкуренты добавляют до 40% вторсырья, но мы редко превышаем 15% — иначе теряется прозрачность. Хотя для строительных смесей или удобрений можно и 30%, но это уже другой ценовой сегмент.

Кстати, о краске. Водно-дисперсионные составы экологичнее, но для пищевой упаковки иногда приходится использовать сольвентные — они лучше держатся при пастеризации. Это тот случай, где 'зелёные' технологии проигрывают практичности.

Контроль качества: где ломаются стандарты

ГОСТы — это хорошо, но живём мы по ТУ. Например, стандартный тест на разрывную нагрузку не всегда показывает реальное поведение пакета при динамических нагрузках. Поэтому мы дополнительно тестируем упаковку на вибростенде — особенно для логистических компаний.

Заметил интересную деталь: летом процент брака увеличивается на 3-5% из-за повышенной влажности в цехах. Пришлось устанавливать дополнительные осушители — казалось бы, мелочь, но на объёмах в 20 тонн в месяц это существенно.

Самое сложное — поймать 'миграцию пластификаторов'. Были претензии от одного производителя элитного чая: через месяц хранения упаковка начала мутнеть. Оказалось — проблема в добавках, которые не совместились с ароматическими маслами. Теперь для таких случаев держим отдельную линию без химических стабилизаторов.

Особые случаи: когда стандарт не работает

Работа с производителями прозрачных пакетов для ювелирных изделий научила нас тонкостям УФ-защиты. Обычный прозрачный пластик пропускает ультрафиолет, который окисляет серебро — пришлось разрабатывать состав с специальными фильтрами.

А вот для медицинских масок во время пандемии пришлось экстренно перестраивать производство под пакеты для индивидуальной упаковки. Главным требованием была стерильность — пришлось сотрудничать с поставщиками антимикробных добавок. Не идеальное решение, но кризис диктует свои условия.

Сейчас экспериментируем с компостируемыми материалами на основе кукурузного крахмала. Пока дорого и нестабильно, но тренд очевиден. Хотя, честно говоря, сомневаюсь, что это станет мейнстримом в ближайшие пять лет — слишком много технологических ограничений.

Логистика и география

Наше расположение в Dongguan City даёт преимущество для экспорта в СНГ — уже налаженные маршруты через Казахстан работают стабильнее, чем морские перевозки. Хотя для срочных заказов иногда используем авиадоставку — несмотря на стоимость, некоторые клиенты готовы платить за скорость.

Интересный момент: российские заказчики часто просят пакеты с двойным швом — видимо, сказывается опыт работы с местными производителями. Пришлось перенастраивать оборудование, хотя в Азии такой запрос редкость.

Сайт https://www.gdokpackaging.ru изначально создавали для иностранных клиентов, но оказалось, что и местные производители активно им пользуются — особенно раздел с техническими спецификациями. Видимо, нехватка квалифицированных менеджеров сказывается — проще самому посмотреть параметры, чем объяснять 'на пальцах'.

Взгляд в будущее отрасли

Если честно, не верю в скорую революцию в производстве прозрачных пакетов. Скорее, эволюция — постепенное утоньшение материалов при сохранении прочности, более точные дозировки красителей.

Наш завод продолжает модернизацию — в планах установка новой линии для биаксиально-ориентированных плёнок. Это позволит работать с фармацевтическими компаниями, где требования к барьерным свойствам особенно жёсткие.

В целом, рынок прозрачных пакетов стабилен, но требует гибкости. Главное — не зацикливаться на одном сегменте и постоянно тестировать новые материалы. Как показывает практика, даже неудачные эксперименты иногда приводят к неожиданным решениям для смежных отраслей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией -

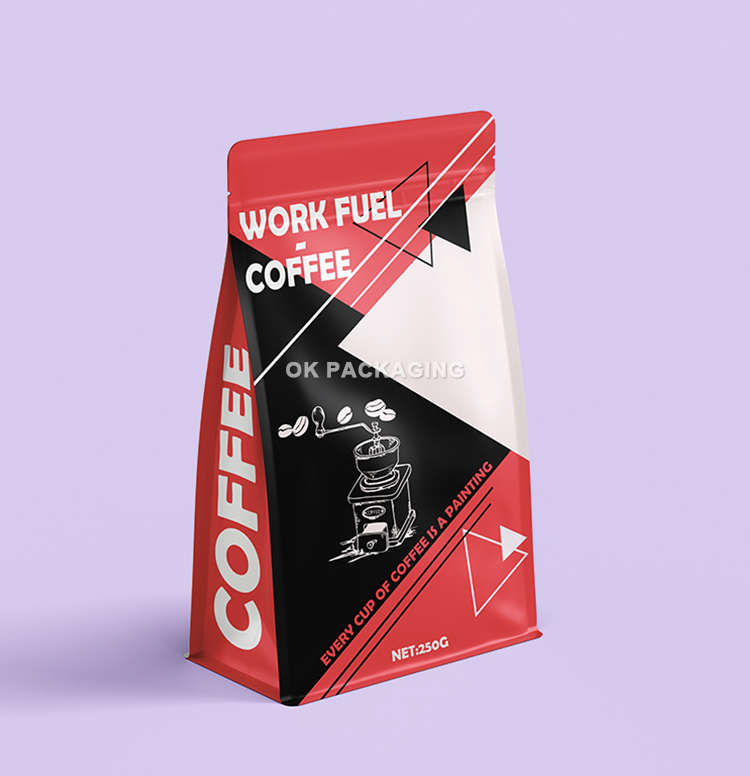

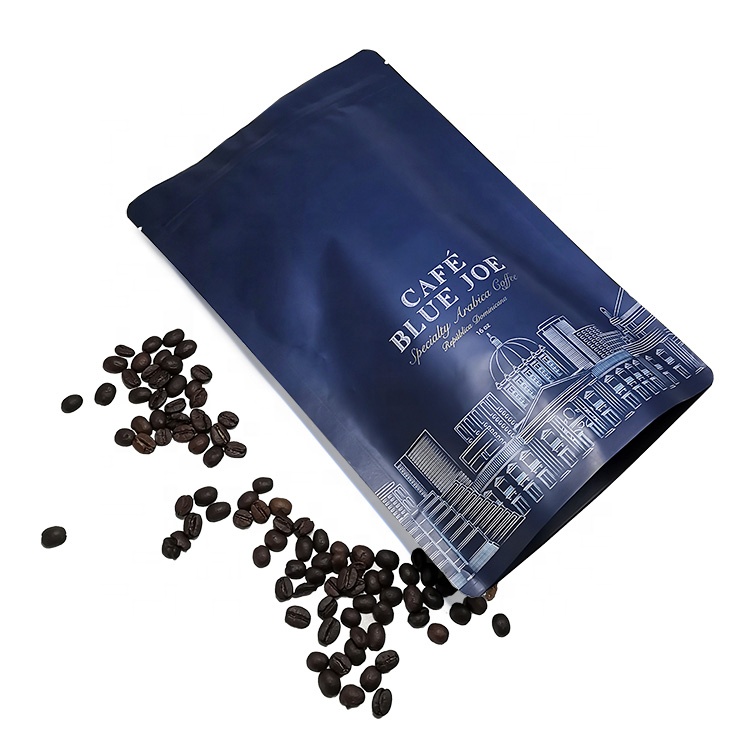

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

Изготовленные на заказ коричневые бумажные мешки Kraft из крафт-бумаги с логотипом Ok для упаковки продуктов питания/закусок/печенья/конфет

Изготовленные на заказ коричневые бумажные мешки Kraft из крафт-бумаги с логотипом Ok для упаковки продуктов питания/закусок/печенья/конфет -

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью -

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг -

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии -

Пластиковые пакеты с индивидуальной печатью, упаковка для еды, майларовый пакет, пакет для орехов, упаковка дой-пак с окошком для закусок

Пластиковые пакеты с индивидуальной печатью, упаковка для еды, майларовый пакет, пакет для орехов, упаковка дой-пак с окошком для закусок -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования -

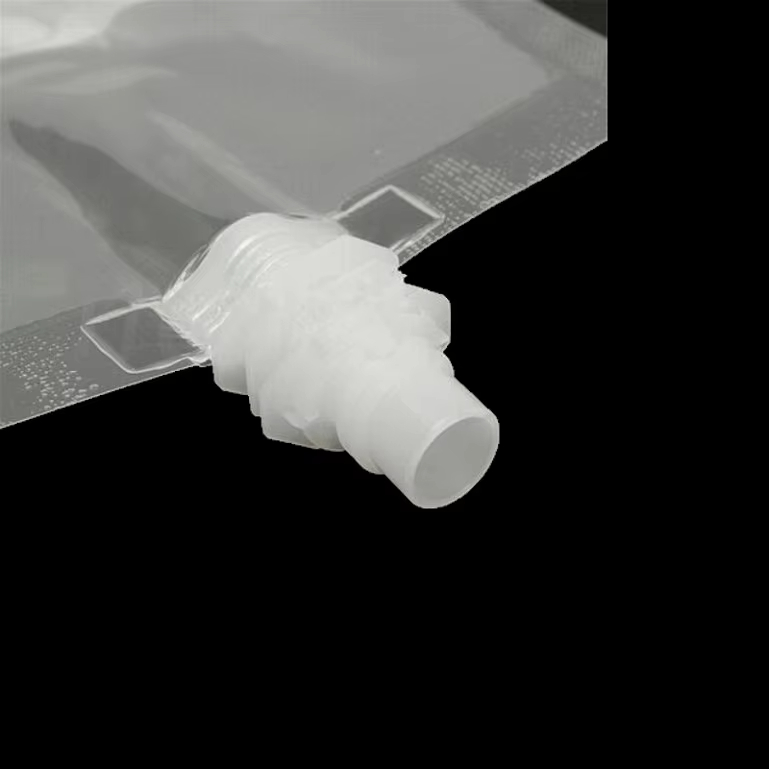

Plastic Customized Food Grade Reusable Stand up Clear Plastic Drink Liquid Spout Pouch for Fruit Juice Beverage Sauce

Plastic Customized Food Grade Reusable Stand up Clear Plastic Drink Liquid Spout Pouch for Fruit Juice Beverage Sauce -

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Связанный поиск

Связанный поиск- Заводы по производству пакетов для сиропа

- Производители мешков для муки с плоским дном

- Сока мешок в коробке

- Поставщики пакетов для молока

- Оптовые поставщики бумажных пакетов

- Оптовые тисненые вакуумные пакеты

- Оптовая фабрика стоячих пакетов из крафт-бумаги

- Высокое качество перерабатываемых плоское дно зип-лок пакеты завод

- мешок для хранения грудного молока

- Высокое качество пластиковые пакеты завод