Производители стоячих пакетов для собачьего корма

Когда слышишь 'производители стоячих пакетов для собачьего корма', многие представляют просто фасовку в красивые пакеты. На деле это целая инженерная задача — от выбора барьерных свойств плёнки до расчёта нагрузки на швы. Вспоминаю, как в 2019-м мы теряли партию из-за миграции запаха через якобы 'качественный' ламинат. Тогда и понял: стоячий пакет — это не упаковка, а система хранения.

Технологические провалы и открытия

Большинство российских заказчиков до сих пор требуют PET/PE структуру, хотя для премиального корма с высоким содержанием жира нужен AL/PA/CPP. Однажды пришлось переделывать 40 тысяч штук для немецкой партии — их технологи указали толщину алюминиевого слоя 7 мкм, а наш стандарт был 6.5. Разница в 0.5 мкм увеличила себестоимость на 12%, но сохранила срок годности 24 месяца.

Особенно проблемными оказались клапаны с zip-lock. Казалось бы, мелочь — но именно на них приходится 70% рекламаций. Наш технолог неделю экспериментировал с углом отсечки ножа, пока не добился характерного щелчка при закрытии. Теперь этот параметр прописываем в ТУ отдельным пунктом.

Кстати, о толщине плёнки. Для пакетов объёмом до 2 кг идеально 90-110 мкм, но если насыпать больше 5 кг — нужно минимум 140 мкм плюс армированные углы. Проверяли на вибростенде: при транспортировке в паллетах нижние пакеты выдерживают нагрузку до 200 кг только при правильном распределении швов.

Оборудование, которое не найти в каталогах

Наше первое флексопечатное оборудование для стоячих пакетов купили у китайцев — и три месяца переделывали систему подачи чернил. Оказалось, их состав не держится на многослойной структуре PET/AL/PE. Пришлось разрабатывать гибридную технологию с праймером, который наносится до печати. Сейчас такой подход используют на заводе ООО Дунгуань Окхуади — видел их образцы с градиентной печатью, где даже при -25°C краска не трескается.

Вакуумные дозаторы — отдельная боль. Для гранулированного корма подходят шнековые, но для влажного с кусочками мяса нужны вибрационные с подогревом бункера. В 2022-м поставили линию для скандинавского бренда — так там пришлось интегрировать рентген-детектор для контроля наполнения. Стоимость линии выросла на 40%, но зато исключили человеческий фактор.

Особенно горжусь системой контроля обрезки углов. Кажется, мелочь — но именно здесь чаще всего появляются микротрещины. Разработали оптический сканер, который делает 200 снимков в секунду. Отбраковывает 3% продукции, зато нареканий по целостности упаковки стало в 7 раз меньше.

Материалы: где экономить нельзя

Европейские заказчики требуют сертификаты на каждый рулон плёнки — от поставщика до переработчика. Учились этому на собственном опыте: в 2020-м купили 'аналогичный' корейский полипропилен, а он при УФ-стерилизации начал выделять стирол. Пришлось останавливать производство на две недели.

Сейчас работаем только с проверенными поставщиками, включая завод в Дунгуане. Их площадь 50 000 м2 позволяет контролировать весь цикл — от синтеза гранул до ламинации. Кстати, именно они первыми в Азии внедрили технологию соэкструзии с EVOH-слоем для стоячих пакетов. Кислородный барьер 0.05 см3/м2 против стандартных 0.5 — это серьёзная заявка.

Отдельно стоит сказать о красках. Для печати на стоячих пакетах нужны пигменты, устойчивые к трению — тесты на абразивность проводим по методике Sutherland-2000. Особенно важно для дой-паков с рифлёной поверхностью, где контакт с транспортной лентой интенсивнее.

Региональные особенности производства

В скандинавских странах требуют биодеградируемые материалы — пришлось разрабатывать версию на основе PLA-полилактида. Но он хрупкий при низких температурах, поэтому добавили пластификаторы на основе целлюлозы. Получилось дороже на 25%, зато прошли сертификацию Nordic Swan.

Для Ближнего Востока делаем усиленные пакеты — не из-за веса корма, а из-за условий логистики. Когда грузовики неделю стоят на таможне при +50°C, обычный полиэтилен начинает 'плыть'. Используем композит с поликарбонатом — выдерживает до +80°C без деформации.

Самыми капризными оказались японские заказчики. Их стандарты JAS требуют отдельной маркировки для каждого компонента корма. Пришлось разрабатывать многослойные этикетки с отрывными слоями — под основной этикеткой скрывается техническая информация на трёх языках. Производство таких пакетов занимает в 3 раза дольше, но японцы платят без торга.

Практические кейсы из цеха

В прошлом месяце запускали линию для нового российского бренда — заказчик требовал пастельные тона и матовую поверхность. Оказалось, матовая плёнка хуже держит сварные швы. Пришлось модифицировать нагревательные плиты пресса, добавив микроканавки для лучшего сцепления. Теперь этот метод используем для всех сложных текстур.

Самая дорогая ошибка — партия с прозрачным окном. Заказчик хотел показать цвет корма, но не учли, что УФ-лучи через это окно окисляют жиры. Пришлось ламинировать окно специальной плёнкой с УФ-фильтром — себестоимость выросла на 18%, но сохранили органолептические свойства корма.

Сейчас экспериментируем с антимикробными добавками в материал стоячих пакетов. Первые тесты показали снижение бактериальной обсеменённости на 90% после 12 месяцев хранения. Правда, пришлось пересматривать миграционную безопасность — европейские REACH-нормы очень жёсткие к таким модификаторам.

Что не пишут в технических паспортах

Ни один производитель не указывает, что стоячие пакеты 'дышат' через швы. Даже при идеальной сварке остаются микропоры — для сухого корма это не критично, но для полувлажного нужно дополнительное барьерное покрытие. Обнаружили это, когда у итальянского заказчика корм слежался в монолит после месяца хранения в влажном климате.

Ещё один нюанс — статическое электричество. При высокоскоростном наполнении гранулы трутся о плёнку, создавая заряд до 15 кВ. Это не только опасно, но и влияет на точность дозировки — гранулы 'липнут' к стенкам. Решили установом ионизирующих щелевых излучателей перед фасовкой.

Самый неочевидный момент — акустика. Качественный стоячий пакет должен издавать характерный хруст при вскрытии. Это создаёт психологический эффект свежести. Подбирали специальные ламинаты с разной жёсткостью слоёв, пока не добились нужного звука. Теперь это неформальный тест для всех новых разработок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковые пакеты с индивидуальной печатью, упаковка для еды, майларовый пакет, пакет для орехов, упаковка дой-пак с окошком для закусок

Пластиковые пакеты с индивидуальной печатью, упаковка для еды, майларовый пакет, пакет для орехов, упаковка дой-пак с окошком для закусок -

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке -

Пакет для еды на вынос Пакет для фаст-фуда на вынос Индивидуальная печать Пакет для покупок из крафт-бумаги с ручкой

Пакет для еды на вынос Пакет для фаст-фуда на вынос Индивидуальная печать Пакет для покупок из крафт-бумаги с ручкой -

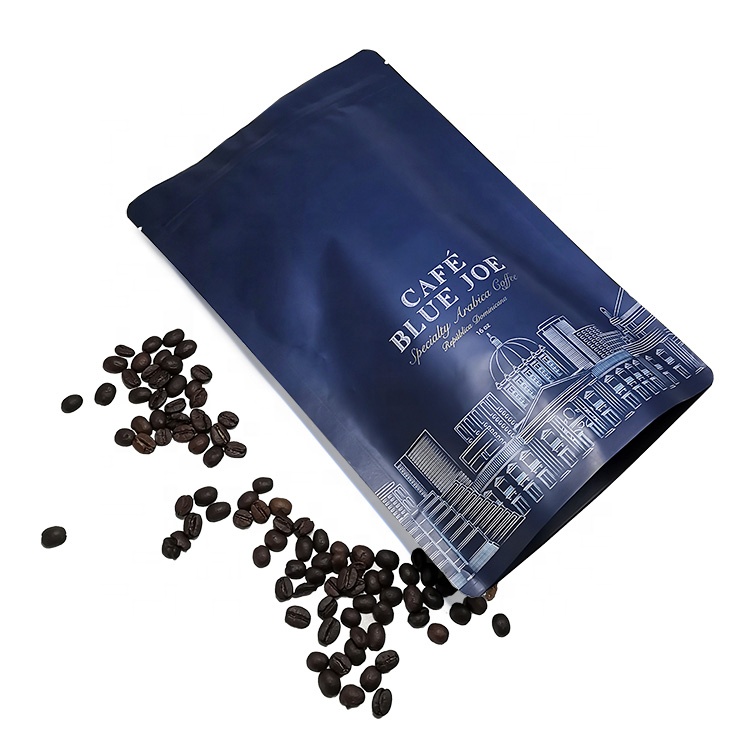

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией -

Напечатанная на заказ сумка с плоским дном и застежкой-молнией, сумка для закусок из алюминиевой фольги, полиэтиленовые пакеты с застежкой-молнией.

Напечатанная на заказ сумка с плоским дном и застежкой-молнией, сумка для закусок из алюминиевой фольги, полиэтиленовые пакеты с застежкой-молнией. -

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет.

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет. -

Высококачественные фирменные пакеты для упаковки кофе из крафт-бумаги с односторонним клапаном-молнией и восьмисторонним швом для оптовых заказов 250 г, 500 г и 1 кг

Высококачественные фирменные пакеты для упаковки кофе из крафт-бумаги с односторонним клапаном-молнией и восьмисторонним швом для оптовых заказов 250 г, 500 г и 1 кг -

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop -

Пищевая пластиковая пленка OPP Vmpet PE PET CPP BOPP ПЭТ-пленка для тортов, конфет, шоколадной крошки, кофе, чая, сухого молока, упаковки пищевых продуктов

Пищевая пластиковая пленка OPP Vmpet PE PET CPP BOPP ПЭТ-пленка для тортов, конфет, шоколадной крошки, кофе, чая, сухого молока, упаковки пищевых продуктов -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты -

Изготовленные на заказ печатные биоразлагаемые компостируемые пакетики для кофе и чая Pla в стоячей упаковке

Изготовленные на заказ печатные биоразлагаемые компостируемые пакетики для кофе и чая Pla в стоячей упаковке

Связанный поиск

Связанный поиск- Поставщики Bag-in-Box 3L

- Поставщики высококачественных пакетов для масок

- Поставщики рулонов пленки

- Высококачественный производитель пакетов для корма для домашних животных

- Оптовая фабрика мешков для корма для домашних животных с плоским дном

- Производители высококачественных пакетов из алюминиевой фольги

- Высококачественные производители рулонов пленки для печати

- Оптовые производители пищевой упаковочной пленки

- Фабрика высококачественных пакетов с плоским дном для орехов

- Производители оптовых пакетов для корма для домашних животных