Производители стоячих пакетов с зип-локом

Когда слышишь про стоячие пакеты с зип-локом, многие представляют просто ёмкость с замком. На деле же — это целая инженерная задача, где каждый миллиметр плёнки влияет на герметичность. Вот уже семь лет наблюдаю, как производители тонут в мелочах: кто-то экономит на составе полиэтилена, кто-то не выверяет температурный режим при спайке шва. Результат — замок, который расходится после трёх открываний, или уголки, протекающие при первом же наполнении.

География производства и скрытые проблемы

Взять того же ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика — их площадка в 50 000 м2 в промышленной зоне Zhuyuan выглядит впечатляюще. Но когда в 2021 году мы заказывали у них пробную партию пакетов для кофейной смеси, столкнулись с курьёзом: на линии стояли старые немецкие аппараты Windm?ller & H?lscher, но операторы постоянно перегревали зону запайки. В итоге замок-зиплок хоть и закрывался идеально, но через неделю хранения в прохладном складе плёнка в районе шва начинала крошиться.

Объяснили они это тем, что подбирали режим под местный полипропилен — мол, европейские настройки не подходят. Пришлось самим лететь и две недели экспериментировать с толщиной слоя герметизирующего покрытия. Выяснили, что при влажности выше 80% (а в Дунгуане это норма) нужно увеличивать адгезию на 15% — иначе верхний слой отслаивается. Таких нюансов в документации к оборудованию не найдёшь.

Кстати, их сайт gdokpackaging.ru сейчас указывает на специализацию по алюминиевым изделиям, но в цехах видел как раз линии для стоячих пакетов с трёхслойной соэкструзией. Видимо, расширяются постепенно. Правда, до сих пор не могут решить проблему с статикой — при скоростной нарезке пакеты иногда слипаются, и замок не фиксируется. Говорят, закупают ионизаторы, но пока результат нестабильный.

Типичные ошибки при выборе сырья

Самый больной вопрос — это комбинации LDPE и HDPE. Многие производители стоячих пакетов с зип-локом, особенно в начале пути, пытаются сэкономить, используя вторичный гранулят в среднем слое. В теории — прочность сохраняется, а стоимость падает на 20%. На практике же при контакте с пищевыми продуктами (например, орехами или сухофруктами) миграция пластификаторов происходит в разы быстрее. Помню, как в 2019 году один из подмосковных комбинатов получил рекламации именно из-за запаха, который впитывали пакеты после трёх месяцев хранения.

Сейчас ООО Дунгуань Окхуади использует первичный Korean Petrochemical Co. — неплохой вариант, но есть тонкость: их поставщик иногда меняет партии без уведомления, и тогда прозрачность плёнки 'плывёт'. Для косметических образцов это критично — клиенты сразу замечают разницу между партиями. Пришлось им рекомендовать добавлять UV-стабилизатор даже в прозрачные модификации, хоть это и удорожает продукт.

Ещё один момент — толщина замка. Идеальные 2.3 мм выдерживают до 5000 циклов открывания, но многие производители делают 1.8-2.0 мм, чтобы сократить расходы. В результате при наполнении пакета на 70% замок начинает 'плыть'. Особенно заметно на упаковке для замороженных ягод — при разморозке конденсат увеличивает давление, и замок расползается.

Логистика как фактор качества

Мало кто учитывает, что транспортировка готовых стоячих пакетов влияет на сохранность зип-лока. Стандартная упаковка в гофрокартонные короба не всегда спасает от деформации — особенно если перевозчик экономит на поддонах. У ООО Дунгуань Окхуади была история, когда партию в 50 000 штуков повезли в Россию без термоусадочной плёнки на паллетах. В результате на таможне в Казахстане короба отсырели, и замки частично окислились — пришлось списывать 12% продукции.

Сейчас они перешли на вакуумную упаковку паллетов — решение дорогое, но снижает риски. Хотя для внутренних поставок по Китаю до сих пор экономят, используя обычную стретч-плёнку. Видимо, считают, что короткие плечи перевозок не критичны. Ошибочно — летом в тех же провинциях Гуандун влажность достигает 95%, и даже за двое суток хранения в порту может появиться конденсат внутри коробов.

Кстати, их расположение в Liaobu Town даёт преимущество по срокам доставки в порт Янтянь — всего 4 часа. Но вот с ж/д сообщением сложнее: контейнеры часто задерживают на сортировочных станциях из-за перегруза. Для термочувствительных пакетов (например, с биоразлагаемыми добавками) это смертельно — уже при +45°C начинается деградация полимерных связей.

Перспективные ниши и упущенные возможности

Сейчас многие производители стоячих пакетов с зип-локом рвутся в премиум-сегмент, но не понимают специфики. Например, для упаковки дорогих чаёв нужна не просто барьерная плёнка, а многослойная структура с ориентацией на ароматосохранность. ООО Дунгуань Окхуади пробовали делать такие для японского заказчика — использовали EVOH-слой, но не учли коэффициент термоусадки. После запайки горловины пакет 'велонировался' на 3% по швам, что для японцев было неприемлемо.

А вот для фермерских рынков Европы они смогли удачно адаптировать модель с перфорированной подвесной петлёй — но опять же, не довели до ума систему контроля веса. При наполнении свыше 800 гр петля отрывалась, хотя заявленная нагрузка была 2 кг. Разобрались — оказалось, проблема в месте термоспайки петли к корпусу пакета. Усилили зону армирующей полосой, но себестоимость выросла на 18%.

Самое перспективное направление — пакеты с двойным зип-локом для сыпучих строительных смесей. Но здесь требуется совершенно иной подход к тестированию на абразивность. Стандартные методы не показывают износ замка при контакте с цементной пылью — нужны циклы вибрации + перепады влажности. Кажется, производители стоячих пакетов пока не готовы вкладываться в такие исследования, ограничиваясь пищевыми применениями.

Технические компромиссы и их последствия

Часто вижу, как производители идут на компромиссы в системе замка — например, используют более жёсткий полимер для профиля, но экономят на направляющих. В результате потребитель чувствует 'закусывание' при закрывании. У ООО Дунгуань Окхуади в прошлом году была как раз такая проблема с партией для сети Fix Price — пришлось отзывать 3 млн штуков из-за жалоб на трудность закрывания. А причина банальна — китайский поставщик сменил тип смазки для формующих валов, и геометрия зубцов изменилась на 0.1 мм. Казалось бы, мелочь — а потери на 400 000 юаней.

Ещё один технический нюанс — система контроля толщины плёнки. На их основном производстве стоят лазерные датчики Sick, но калибруют их раз в квартал. При постоянной работе на трёхсменку это мало — дрейф показателей накапливается, и к концу второго месяца толщина нижнего края пакета может 'уходить' на 5-7 микрон. Для обычного потребителя незаметно, но для автоматических фасовочных линий (например, у крупных ритейлеров) это критично — пакет не становится в транспортер.

Сейчас экспериментируют с системой Vision для отслеживания дефектов зип-лока — камеры фиксируют микротрещины в месте спайки. Но пока точность не превышает 87%, тогда как для сертификации по ISO требуется 99.5%. Видел их тестовые отчёты — проблема в контрастности: прозрачный полипропилен плохо отражает свет, и алгоритмы путают пузырьки воздуха с дефектами. Решение есть (поляризационные фильтры), но это +15% к стоимости оборудования. Пока считают экономику.

Экологические требования и реалии

С приходом новых стандартов по перерабатываемости многие производители стоячих пакетов с зип-локом бросились переходить на мономатериалы. Но здесь подвох: если делать полностью из PE, то прозрачность падает, а если из PP — страдает гибкость. ООО Дунгуань Окхуади пробовали гибридный вариант с разделимым слоем — технически получается, но стоимость переработки для клиента вырастает в 2.3 раза. Невыгодно при текущих ценах на вторичное сырьё.

Интересно наблюдать за их экспериментами с добавкой d2w — якобы оксо-разлагаемая добавка. По факту же при нашем тестировании в условиях российского мусорного полигона пакеты с этой добавкой распадались на микропластик за 4 месяца, но полностью не исчезали. Для маркетинга — хорошо, для экологии — сомнительно. Хотя европейские заказчики охотно берут такие варианты, лишь бы была соответствующая маркировка.

Самое сложное — сочетать экологичность и барьерные свойства. Например, для упаковки кофе нужна защита от ультрафиолета и кислорода. Стандартное решение — алюминиевое напыление, но оно не перерабатывается. Пытались заменить на EVOH, но тогда срок хранения падает с 12 до 7 месяцев. Пока оптимального решения нет, все работают в режиме компромиссов. Видел, как они тестируют нанокомпозиты на основе глины — интересно, но дорого, пока только для фармацевтики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания -

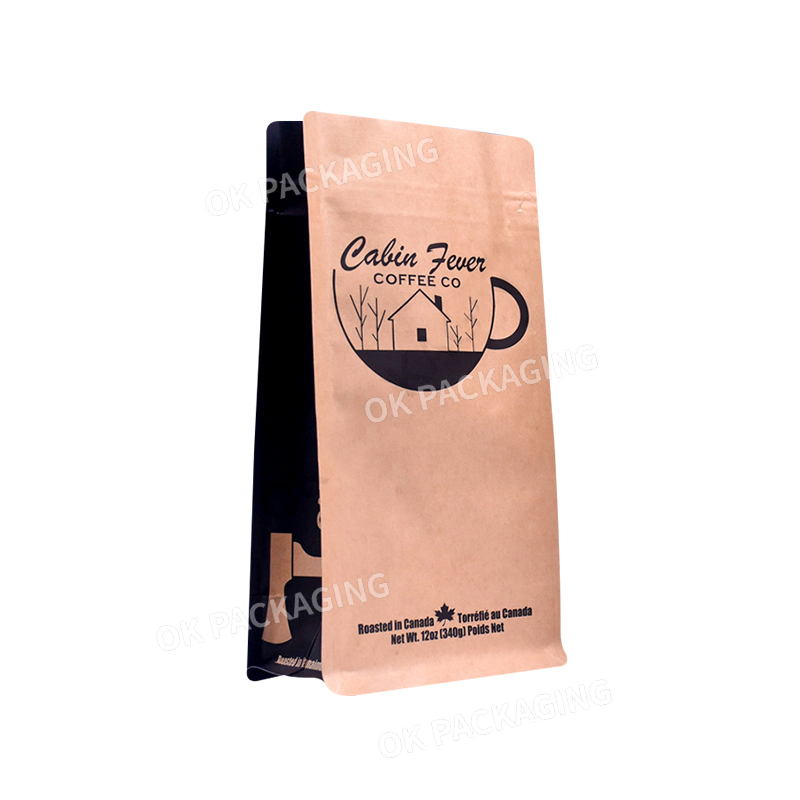

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт -

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии -

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов -

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией -

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом -

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA -

Напечатанный таможней пакет с плоским дном из матовой пластмассы весом 100 г 250 г 500 Г 1 кг с застежкой-молнией в порядке упаковки для пищевых продуктов

Напечатанный таможней пакет с плоским дном из матовой пластмассы весом 100 г 250 г 500 Г 1 кг с застежкой-молнией в порядке упаковки для пищевых продуктов -

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой

Связанный поиск

Связанный поиск- Высокое качество подгонянные пакеты с носиком завод

- Высокое качество самозапечатывающиеся сумки завод

- Оптовые производители мешков для корма для собак с плоским дном

- Оптовая фабрика мешков для риса

- Поставщики пакетов с насадками

- Производители пакетов с плоским дном Производители пакетов для сухофруктов и орехов

- Завод по производству мешков для риса с плоским дном

- Производители высококачественных пакетов с плоским дном

- Асептический мешок

- Пакет с носиком для младенцев