Производители упаковки для соусов

Когда слышишь 'производители упаковки для соусов', первое, что приходит в голову — штампованные тюбики и бутылки. Но за этим стоит целая вселенная нюансов, где один неверный шаг превращает кетчуп в химическое оружие. Помню, как на старте карьеры думал: 'главное — герметичность', а потом столкнулся с миграцией компонентов из пластика в соус. Это та область, где теория разбивается о реальность на каждом углу.

Алюминий против пластика: неочевидные компромиссы

Взял для эксперимента ламинатную тубу от ООО Дунгуань Окхуади — казалось бы, стандартный вариант для горчицы. Но при тестировании с острым соусом выяснилось: алюминиевый слой начинает реагировать с уксусной кислотой через 4 месяца. Не катастрофа, но осадок на дне вызывал вопросы у клиентов. Пришлось пересматривать толщину барьерного слоя, хотя изначально экономили на этом.

Пластиковые бутылки — отдельная история. PET-тара для соусов на масляной основе? Да, но только если соблюдена кристаллизация материала. Один поставщик когда-то предложил 'упрощённый' цикл охлаждения — в итоге партия бутылок деформировалась при пастеризации. Потеряли не столько деньги, сколько время на переговоры с сетями.

Сейчас склоняюсь к комбинированным решениям. Например, многослойные пакеты с алюминиевой фольгой для соусов с кусочками — технологически сложнее, но дают тот самый 'эффект свежести', который ценят премиальные бренды. Хотя и тут есть подводные камни: швы часто расходятся при заморозке.

Логистика как часть производственного цикла

Завод ООО Дунгуань Окхуади в промышленной зоне Zhuyuan спроектирован с учётом полного цикла — от литья до упаковки. Но когда мы запускали линию для соусов в спрее, столкнулись с парадоксом: идеальные на тестах клапаны протекали при транспортировке по российским дорогам. Пришлось разрабатывать дополнительный амортизирующий слой в крышке.

Площадь в 50 000 м2 — это не просто цифра. Например, зона хранения готовой продукции должна быть изолирована от цеха экструзии — температурные перепады вызывают конденсат внутри упаковки. Учились на ошибках: однажды отгрузили партию прозрачных бутылок для соевого соуса, а через неделю получили фото с белесым налётом внутри.

Сейчас всегда советую клиентам тестировать упаковку в условиях, приближенных к реальным. Недостаточно проверить на стенде — нужно имитировать вибрацию, перепады влажности, даже складирование в паллетах по 5 рядов в высоту.

Экономика материала: где нельзя экономить

Классический пример — дозаторы для жидких соусов. Казалось бы, мелочь. Но когда заказчик настаивает на удешевлении механизма, потом получает рекламации по подтёкам. В ООО Дунгуань Окхуади после серии тестов пришли к гибридной системе: упрощённый корпус, но качественный запорный клапан немецкого производства.

Толщина стенок — вечная дилемма. Для томатных соусов с кусочками оптимально 0,8 мм, но многие требуют 0,6 мм 'как у конкурентов'. В результате — разрывы при фасовке горячего продукта. Приходится показывать калькуляцию: экономия на материале против потерь от брака.

Интересный кейс был с биоразлагаемым пластиком для премиального сегмента. Технологически возможно, но для соусов с высоким содержанием сахара или соли срок деградации увеличивается в 3 раза. Клиенты не всегда готовы к таким нюансам.

Дизайн vs функциональность

Мода на фигурные бутылки для соусов оборачивается кошмаром для технологов. Помню заказ — стеклянная тара в форме огурца для соуса-пикули. Смотрелось эффектно, но при розливе давала 12% боя. Перешли на ПЭТ с эффектом 'под стекло' — прочность выросла, но пришлось добавлять УФ-фильтр, чтобы соус не менял цвет.

Этикетка — отдельная головная боль. Для жирных соусов типа майонеза стандартная клеевая этикетка отваливается через сутки. Пришлось с ООО Дунгуань Окхуади разрабатывать термоусадочные рукава с перфорацией — дороже, но проблем с маркировкой стало меньше.

Сейчас часто просят 'экологичный дизайн' — минималистичные формы, сокращение материала. Но забывают, что для тех же соусов табаско нужна определённая геометрия дозатора. Приходится балансировать между трендами и физикой продукта.

Регуляторные нюансы: что не пишут в стандартах

С миграцией компонентов столкнулись на практике: соус с лимонной кислотой 'съел' внутреннее покрытие алюминиевой тубы за 2 месяца. Пришлось экстренно менять лак на полимерную основу. ГОСТы устаревают быстрее, чем появляются новые рецептуры.

Маркировка 'BPA-free' стала модной, но не все понимают, чем заменяют бисфенол-А. В одном случае заменитель давал желтоватый оттенок прозрачным соусам — пришлось добавлять голубой пигмент для компенсации. Цепочка изменений растянулась на полгода.

Сертификация для экспорта — отдельный пласт работы. Например, упаковка для соусов в ЕАЭС и ЕС имеет разные требования к толщине барьерного слоя. На сайте https://www.gdokpackaging.ru сейчас выкладывают актуальные сводки по нормативам — полезно, но живые консультации технологов ценнее.

Перспективы: куда движется отрасль

Умная упаковка для соусов — пока экзотика, но уже тестируем крышки с RFID для контроля вскрытия. Дорого, но для соусов с коротким сроком хранения после откупорки — перспективно.

Переход на моно-материалы идёт медленнее, чем хотелось бы. Для соусов сложно отказаться от комбинированных решений — слишком разные требования к барьерным свойствам. Хотя в ООО Дунгуань Окхуади уже есть опыт с перерабатываемым ПП для густых соусов.

Главный тренд — кастомизация. Не только в дизайне, но и в функционале: дозаторы разного объёма, съёмные горлышки, интегрированные ложки. Это та область, где производители упаковки могут реально влиять на потребительский опыт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования -

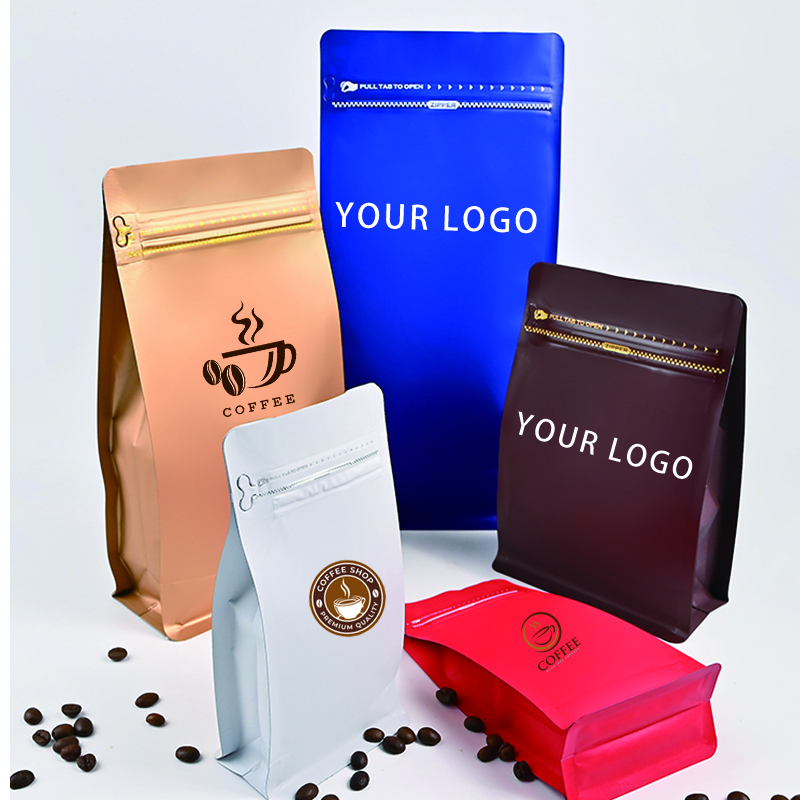

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией -

Напечатанные на заказ крафт-компостируемые пустые кофейные пакеты с плоским дном с клапаном и застежкой-молнией для упаковки кофейных зерен/чая

Напечатанные на заказ крафт-компостируемые пустые кофейные пакеты с плоским дном с клапаном и застежкой-молнией для упаковки кофейных зерен/чая -

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном -

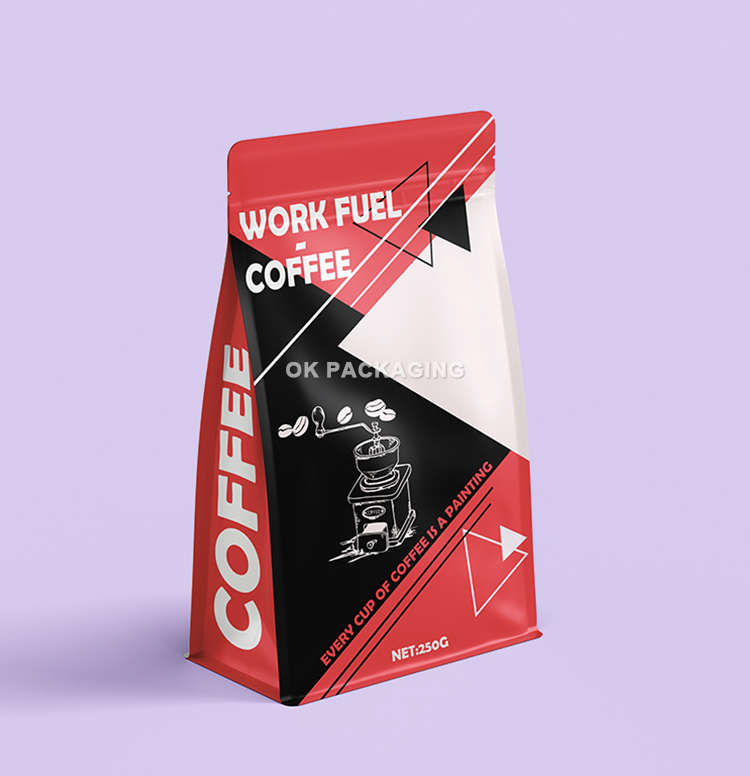

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости -

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии -

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок -

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном -

Пластиковые пакеты с индивидуальной печатью, упаковка для еды, майларовый пакет, пакет для орехов, упаковка дой-пак с окошком для закусок

Пластиковые пакеты с индивидуальной печатью, упаковка для еды, майларовый пакет, пакет для орехов, упаковка дой-пак с окошком для закусок

Связанный поиск

Связанный поиск- Производители пакетов для кетчупа

- Высококачественные производители пластиковых пакетов

- Производители высококачественных белых пакетов из крафт-бумаги

- Высокое качество крафт-бумага торговые сумки завод

- Поставщики масочных пакетов с трехсторонней печатью

- Производители высококачественных пакетов с носиками

- Высокое качество напитков и желе упаковочные мешки завод

- Термочувствительный пакет для грудного молока

- Завод биоразлагаемых кофейных пакетов

- Высококачественный производитель пакетов BIB