Производитель (1L-220L) Bag-in-Box

Когда слышишь 'производитель Bag-in-Box', сразу представляется что-то простое — ну, пакет в коробке, что сложного? А вот поди ж ты — на деле это целая наука, особенно когда речь о диапазоне от 1 до 220 литров. Многие думают, что разница только в размерах, но на практике каждый литр меняет логистику, давление на швы, даже выбор крана. У нас в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика сначала тоже считали, что масштабирование — это просто увеличить габариты. Ан нет — пришлось учиться на ошибках, особенно с Bag-in-Box на 100+ литров, где классические пленки ведут себя непредсказуемо.

От литра до сотни: почему размер имеет значение

С малыми объемами, скажем, 1-5 литров, все более-менее ясно — тут главное точность дозировки и удобство розлива. Но когда переходишь на 20-50 литров, начинаются нюансы. Например, давление на дно коробки — если не учесть, то за месяц хранения уголки просаживаются, и палеты на складе превращаются в 'горки'. Мы в Окхуади сначала использовали стандартный гофрокартон, но для соков и соусов в Bag-in-Box на 30 литров этого оказалось мало — пришлось перейти на пятислойный, с пропиткой от влаги. И это только один из десятков параметров.

А вот 100-220 литров — это уже совсем другая история. Тут уже не просто упаковка, а почти промышленная тара. Например, для химических концентратов мы долго подбирали пленку — обычный ламинат трескался на морозе при транспортировке. Пришлось сотрудничать с поставщиками из Германии, которые делают многослойные материалы с этиленвиниловым спиртом. Кстати, именно для таких объемов мы на заводе в Dongguan City выделили отдельную линию — иначе кросс-контаминация неизбежна.

Самое сложное — это, пожалуй, универсальность. Клиенты хотят один Bag-in-Box и для пищевых продуктов, и для технических жидкостей. Но на практике приходится объяснять, что клапан для масла не подойдет для вина — из-за разной вязкости и химического состава. Мы даже вели таблицу совместимости, где отмечали, какие материалы выдерживают кислотность или УФ-излучение. Оказалось, что для соков с pulp лучше подходят пленки с алюминиевым барьером, а для воды — достаточно простого полиэтилена.

Технологические провалы и находки

Был у нас период, когда пытались удешевить производство — использовали китайские клапаны для Bag-in-Box на 10 литров. Вроде бы тестировали на герметичность, все прошло. А в реальности — через месяц у дистрибьютора в Новосибирске начались подтеки. Разбирались — оказалось, резина в клапанах не выдерживала перепадов температур. Пришлось экстренно менять всю партию, а сэкономили в итоге копейки, а потеряли репутацию. С техпытом понял: мелочей в этом деле нет.

Еще один момент — сварка швов. Для объемов свыше 50 литров стандартная термосварка не всегда надежна, особенно если продукт густой. Мы перепробовали три типа аппаратов, пока не остановились на импульсных с двойным контролем давления. Да, дороже, но зато брак упал с 5% до 0.3%. Кстати, именно для таких задач наша площадка в 50 000 м2 в Liaobu Town позволила разместить испытательную зону — без нее бы не справились.

А вот с коробками для 220-литровых Bag-in-Box пришлось импровизировать. Стандартные паллетные варианты не выдерживали веса при штабелировании. Разрабатывали конструкцию с ребрами жесткости — вдохновлялись, кстати, авиационной инженерией. Теперь такие короба выдерживают до четырех ярусов, что критично для логистики морепродуктов в рассолах.

Логистика как вызов

Сначала казалось, что главное — произвести, а довезти — дело десятое. Но вот пример: отгрузили партию Bag-in-Box на 50 литров в Казахстан летом. Температура в фуре поднималась до 45°C, и пакеты начали деформироваться — не лопались, но клапаны смещались. Пришлось вводить термочехлы для перевозки, хотя изначально в смете их не было. Теперь для каждого региона считаем сезонные риски.

Еще одна головная боль — складское хранение. Для 100+ литровых емкостей нельзя просто ставить их друг на друга, как коробки с соком. Мы разработали систему поддонов с пазами, но и тут не без сюрпризов — например, для продуктов с коротким сроком годности важно обеспечить быстрый доступ, иначе FIFO превращается в кошмар. На нашем сайте gdokpackaging.ru есть даже схемы расстановки, которые мы предлагаем клиентам — мало кто об этом думает на старте.

И да, таможня! Для Bag-in-Box с объемами от 1 до 220 литров часто требуются разные сертификаты — например, для пищевых и непищевых продуктов. Мы как-то отправили партию технических жидкостей с маркировкой 'универсальная тара', а на границе потребовали декларацию соответствия для химии. Теперь всегда уточняем у клиентов конечное назначение — даже если кажется, что это мелочь.

Материалы: от пленки до фитингов

Пленка — это основа, но не всякая подойдет для больших объемов. Для 200-литровых Bag-in-Box мы используем семислойные композиции с EVOH-барьером — иначе кислород проникает, и продукт окисляется. Но вот нюанс: для растительных масел такой барьер не всегда нужен, а для томатной пасты — обязателен. Приходится постоянно балансировать между стоимостью и требованиями.

Клапаны — отдельная тема. Раньше ставили итальянские, но для российского рынка они оказались слишком 'нежными' — морозы до -30°C выдерживали плохо. Перешли на финские, с морозостойкой резиной. И даже тут не без сложностей — например, для медовых сиропов нужны клапаны с широким сечением, иначе вязкий продукт не вытекает. Мы даже проводили тесты с разными диаметрами, результаты есть в техотделе Окхуади.

И про фитинги забывать нельзя. Для промышленных Bag-in-Box на 100+ литров часто требуются переходники под еврокубы или системы дозирования. Мы сначала закупали универсальные, но оказалось, что для фармацевтики нужны хирургические стали, а для химии — полипропилен с добавками. Теперь держим на складе в Dongguan City десять вариантов, хотя изначально планировали три.

Экономика и перспективы

Стоимость Bag-in-Box сильно зависит не столько от объема, сколько от комплектации. Например, для крафтовых пивоварен 20-литровый вариант с фирменной печатью может выйти дороже, чем 50-литровый без дизайна для воды. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика даже ввели систему модульных цен — клиент сам выбирает, платить ли за УФ-защиту или дополнительные ребра жесткости.

Сейчас все чаще запрашивают 'умные' решения — например, датчики остатка в Bag-in-Box для HoReCa. Мы пробовали встраивать RFID-метки, но пока дороговато для массового рынка. Зато для премиум-сегмента уже поставляем партии с чипами — особенно востребовано для кленовых сиропов и оливковых масел.

И последнее — экология. Многие думают, что Bag-in-Box менее экологичны, чем ПЭТ. Но если считать углеродный след с учетом транспортировки и объема продукта, то для 50+ литров наши алюминиево-пластиковые решения выигрывают. Мы даже участвовали в исследовании с одним европейским институтом — данные есть на gdokpackaging.ru, кому интересно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовленные на заказ пакеты быстрого приготовления еды на вынос из крафт-бумаги бумажные пакеты для доставки еды сумки для покупок подарочная упаковка офсетная печать перерабатываемая продукция

Изготовленные на заказ пакеты быстрого приготовления еды на вынос из крафт-бумаги бумажные пакеты для доставки еды сумки для покупок подарочная упаковка офсетная печать перерабатываемая продукция -

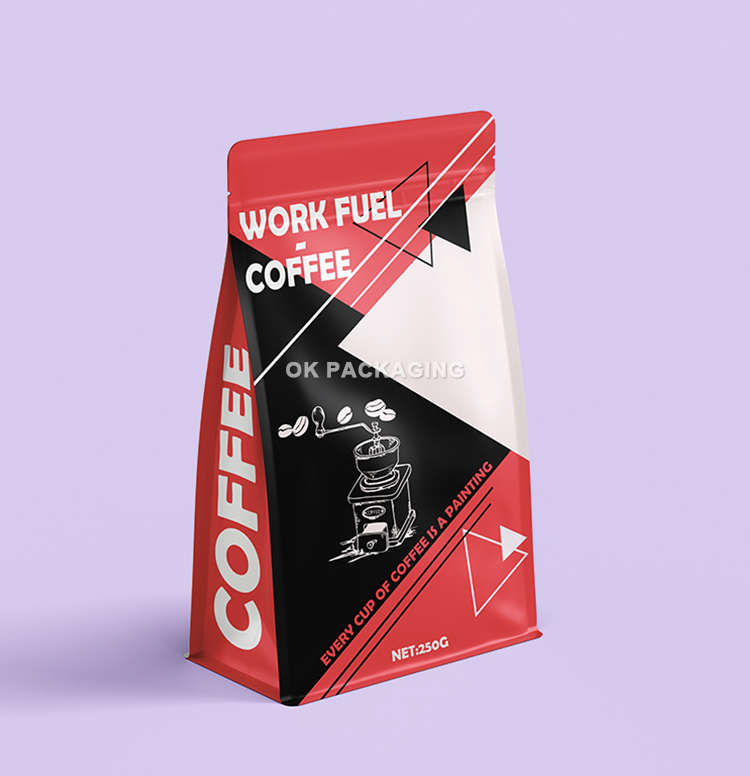

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window -

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией -

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном -

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке -

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара -

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом -

Индивидуальный 10-килограммовый мешок для корма из ПЭТ-материала с верхним клапаном-молнией, большой размер, пригодный для вторичной переработки, влагонепроницаемый, упаковочный пакет для корма для собак

Индивидуальный 10-килограммовый мешок для корма из ПЭТ-материала с верхним клапаном-молнией, большой размер, пригодный для вторичной переработки, влагонепроницаемый, упаковочный пакет для корма для собак -

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет

Связанный поиск

Связанный поиск- Высококачественные производители пластиковых ламинированных пакетов

- Производители стоячих пакетов для кофе на молнии

- Оптовые производители мешков-в-боксе 20L

- Высококачественные производители пакетов для сиропа

- Высокое качество матовые сумки кофе завод

- Оптовые производители рулонов пленки из алюминиевой фольги

- Поставщики пакетов для хранения грудного молока

- Высокое качество кетчуп мешок завод

- Высокое качество Производитель пакеты для хранения грудного молока

- Масляный мешок в коробке