Производитель Bag-in-Box

Когда слышишь 'производитель Bag-in-Box', сразу представляется что-то простое - ну, коробка с вкладышем. Но на деле это целая экосистема, где каждый миллиметр просчитан. Многие ошибочно думают, что главное - найти дешёвый ламинат, а остальное приложится. За 12 лет работы с тарой для пищевой промышленности убедился: ключевое - это синхронизация всех этапов. Особенно когда речь о поставках в страны с жёсткими требованиями, как РФ или Казахстан.

Технологические нюансы, которые не увидишь в каталогах

Возьмём стандартный трёхслойный ламинат для соков. Казалось бы, чего проще - полиэтилен/фольга/полиэтилен. Но если фольга тоньше 9 микрон, через полгода хранения появляется 'дыхание' - кислород проникает через микротрещины. Пришлось на собственном опыте убедиться, когда в 2019-м пришлось компенсировать убытки клиента из Краснодара из-за помутнения яблочного концентрата. Теперь всегда тестируем миграцию компонентов до запуска в серию.

Особенно сложно с вином - тут нужны барьерные свойства на уровне 0.01 см3/м2 в сутки. Сейчас экспериментируем с нанокомпозитами, но пока стабильные результаты даёт только EVOH-слой толщиной от 5 микрон. Хотя и дороже на 15%, но для премиального сегмента это оправдано.

Кстати, о толщинах - многие производители экономят на этом, но именно равномерность слоя определяет, не порвётся ли пакет при заполнении на высокоскоростных линиях. Проверяем каждую партию на разрывное усилие - минимум 42 Н/50мм.

Оборудование: где компромиссы недопустимы

После неудачного опыта с китайскими автоматами для запайки горловины (три месяца простоев из-за температурных скачков) перешли на шведские линейки. Дороже, но зато точность терморегуляции ±0.3°C против ±2.5°C у аналогов. Для молочной продукции это критично - малейший перегрев даёт 'усушку' шва.

Самое сложное - калибровка дозаторов для густых продуктов. Для томатной пасты пришлось разрабатывать специальный подогрев форсунок, иначе отклонение по массе достигало 8%. Сейчас держим в пределах 1.5%, но идеалом считаем 0.8% - как раз работаем над этим с инженерами.

Вакуумные клапаны - отдельная головная боль. Стандартные модели не всегда держат разрежение при перепадах давления в самолётах. Для экспортных поставок используем мембранные клапаны с двойным контуром уплотнения, хотя себестоимость коробки вырастает на 12%.

Логистика как часть производственного цикла

Когда открывали направление для Bag-in-Box в ООО Дунгуань Окхуади, не сразу учли климатические особенности перевозок. Летом 2022-го потеряли партию для сети 'Ашан' - коробки деформировались в душных контейнерах. Теперь все паллеты упаковываем в термоусадочную плёнку с силикагелем, плюс обязательный климат-контроль в фурах.

Складские площади в 50 000 м2 на производстве в Dongguan позволяют держать страховой запас компонентов. Особенно важно для алюминиевых барьерных слоёв - их поставки из Европы сейчас затягиваются до 4 месяцев против обычных 6 недель. Приходится заранее резервировать места в логистических цепочках.

Интересный момент с маркировкой - требования ЕАЭС постоянно ужесточаются. В прошлом квартале переделывали этикетки для соковой продукции: оказалось, нужны QR-коды с ссылкой на декларацию соответствия. Пришлось перенастраивать принтеры прямо на производственной линии, теряли по 3 часа на переналадку.

Сырьёвая база: между ценой и качеством

Работаем преимущественно с российскими гранулами ПНД (Казаньоргсинтез), но для премиум-сегмента используем саудовский LLDPE - у него лучше показатели по эластичности. Правда, санкционные истории заставляют искать альтернативы, пробуем материалы из ОАЭ.

С красками для внешнего слоя коробок отдельная история - перешли на водно-дисперсионные составы после жалоб от 'Ленты' на химический запах от термочернил. Сейчас внедряем УФ-отверждаемые краски, но пока есть проблемы с адгезией к гофрокартону при высокой влажности.

Клапаны закупаем у итальянского производителя, но постепенно локализуем производство в Особой экономической зоне в Липецке. Пока выходит на 20% дороже, но зато нет валютных рисков.

Перспективы и тупиковые ветки

Пробовали делать полностью перерабатываемые Bag-in-Box на основе PLA-полимеров. Технически возможно, но стоимость в 2.3 раза выше обычных, плюс ограниченный срок годности самого материала. Пока отложили до появления более стабильных композитов.

Автоматизация контроля - вот где реальный прорыв. Внедрили камеры с ИИ для отслеживания микротрещин на сварных швах. Ложные срабатывания пока на уровне 7%, но уже экономим на браке около 200 тыс рублей в месяц.

Сейчас экспериментируем с асептическими вариантами для фармацевтики - сложности со стерилизацией перекисью водорода. Нержавеющие элементы линии обходятся в 4 раза дороже пищевых аналогов, но потенциальные контракты того стоят.

В целом, рынок Bag-in-Box в России растёт неравномерно - винная упаковка стагнирует, зато сегмент пищевых концентратов показывает +18% в год. Под это и перестраиваем мощности, благо площадь завода в Dongguan позволяет держать несколько гибких линий одновременно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет для еды на вынос Пакет для фаст-фуда на вынос Индивидуальная печать Пакет для покупок из крафт-бумаги с ручкой

Пакет для еды на вынос Пакет для фаст-фуда на вынос Индивидуальная печать Пакет для покупок из крафт-бумаги с ручкой -

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE -

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

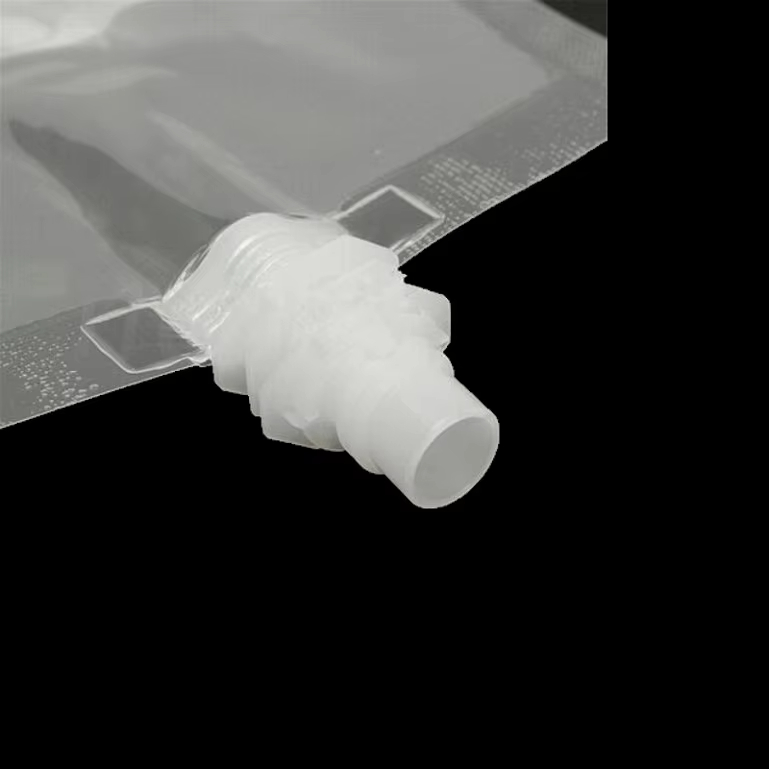

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов -

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов -

Изготовленный на заказ экологически чистый плоский дно застежка-молния крафт-бумага алюминиевая фольга кофейные зерна упаковочный мешок кофейные пакеты с клапаном и молнией

Изготовленный на заказ экологически чистый плоский дно застежка-молния крафт-бумага алюминиевая фольга кофейные зерна упаковочный мешок кофейные пакеты с клапаном и молнией -

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном -

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией -

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном -

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

Пакеты из матового черного майлара из алюминиевой фольги с застежкой-молнией для закусок

Пакеты из матового черного майлара из алюминиевой фольги с застежкой-молнией для закусок

Связанный поиск

Связанный поиск- Высококачественные производители пищевых вакуумных пакетов

- Поставщики мешков для муки с плоским дном

- Поставщики упакованных в коробки пакетов

- Высокое качество кетчуп мешок завод

- Косметический носик-мешок

- Производители оптовых пакетов для сока

- Высококачественный производитель мешков для корма для собак с боковыми складками

- Высококачественные поставщики мешков с замком-молнией для корма для домашних животных

- Производители пакетов для вина

- Производитель Bag-in-Box 5L