Производитель Bag-in-Box 5L

Когда слышишь 'производитель Bag-in-Box 5L', многие представляют просто фасовку соков или вина. Но за этим стоит целая философия — от выбора барьерного слоя пакета до совместимости клапанов с розливными линиями. В ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика мы прошли путь от пробных партий с браком по швам до стабильных поставок в ЕАЭС. Расскажу, где кроются подводные камни и почему некоторые 'оптимизации' в производстве убивают продукт на полке.

Технологические нюансы, которые не пишут в спецификациях

Начну с основного заблуждения: будто бы Bag-in-Box 5L — это просто пакет в коробке. На деле критичен подбор комбинации материалов. Например, для кислых продуктов типа томатной пасты мы используем семислойную ламинацию с алюминиевым барьером — иначе через 2 месяца хранения появляется металлический привкус. В промышленной зоне Zhuyuan мы тестировали 12 вариантов структуры пленки, пока не добились показателя кислородопроницаемости ниже 0.05 см3/м2/24ч.

Особенно проблемными оказались клапаны. В 2021 году пришлось списать партию в 3000 штук из-за несовместимости резьбы с итальянским розливным оборудованием клиента. Теперь все образцы тестируем на стенде с имитацией вибрации при транспортировке — казалось бы, мелочь, но именно такие мелочи определяют, вернется ли клиент повторно.

Коробка — отдельная история. Для 5-литровых версий нельзя экономить на гофрокартоне — при штабелировании в паллеты нижние коробки деформируются. Мы перешли на трехслойный гофрокартон В-флют, хотя он дороже на 15%. Зато потери при логистике упали с 7% до 0.3%.

Логистика как часть производственного цикла

На площади завода в 50 000 м2 мы разместили не только цех экструзии пленки, но и зону предотгрузочной выдержки. Это важно: после сборки Bag-in-Box 5L должен отлежаться 24 часа при контролируемой влажности — так стабилизируются клеевые швы. Раньше пренебрегали этим этапом, пока не столкнулись с расслоением пакетов при перевозке в условиях сибирской зимы.

Сейчас на https://www.gdokpackaging.ru мы указываем не только технические характеристики, но и рекомендации по хранению пустой тары. Многие дистрибьюторы изначально не понимали, почему нельзя складировать биг-боксы под прямым солнцем — пока не получали партию с деформированными клапанами.

Интересный кейс был с поставкой в Казахстан: заказчик требовал уменьшить транспортные расходы и предложил использовать паллеты меньшей высоты. В итоге пришлось перепроектировать схему укладки — вместо стандартных 96 штук на паллет мы разместили 112, но добавили угловые прокладки. Сэкономили клиенту 8% на фрахте, хотя себестоимость упаковки немного выросла.

Экономика производства: где можно и нельзя экономить

Когда анализируешь рыночные цены на Bag-in-Box 5L, кажется, что некоторые конкуренты работают в ноль. Но на практике они часто экономят на системе контроля качества. У нас в ООО Дунгуань Окхуади каждая пятая коробка проходит проверку на герметичность методом погружения — да, это увеличивает цикл производства на 18%, зато мы спим спокойно.

Еще один момент — крафтовый дизайн. Многие производители пищевой продукции хотят 'премиальную' упаковку с тиснением. Но для 5-литровых биг-боксов это не всегда оправдано: при намокании во время хранения тисненая бумага теряет жесткость. Мы предлагаем альтернативу — матовую ламинацию с УФ-печатью, которая держит геометрию коробки даже при влажности 85%.

Сырье — отдельная статья. После скачка цен на полимеры в 2022 году пробовали переходить на гранулу вторичной переработки. Для технических жидкостей — нормально, но для пищевых продуктов пришлось вернуться к первичному сырью. Нашли компромисс: используем регранулят только для внешнего слоя пакета, который не контактирует с продуктом.

Экологические аспекты, о которых все говорят, но мало кто делает

В Европе сейчас мода на 'биоразлагаемые' Bag-in-Box 5L. Но на практике такие пакеты часто не выдерживают пастеризацию. Мы провели испытания с PLA-полимерами — при температуре выше 60°C они теряют прочность. Поэтому предлагаем гибридное решение: коробка из картона с сертификатом FSC, а пакет — из традиционных полимеров, но с возможностью легкой сепарации для переработки.

Многие не знают, что алюминиевый барьер в многослойных пакетах мешает переработке. Сейчас тестируем технологию с вакуумным напылением — слой алюминия тоньше в 100 раз, но барьерные свойства сохраняются на 90%. Пока дорого, но к 2025 году планируем перевести на эту технологию 30% производства.

Отдельно стоит проблема транспортного следа. Когда завод расположен в Дунгуане, а основные клиенты — в России, углеродный след значительный. Частично решаем это консолидированными поставками: собираем полные контейнеры с разными модификациями биг-боксов. В прошлом квартале таким образом сократили количество рейсов на 22% без увеличения сроков поставки.

Практические кейсы и ошибки, которые лучше не повторять

В 2023 году был заказ от производителя оливкового масла — требовался Bag-in-Box 5L с защитой от ультрафиолета. Сделали партию с добавлением УФ-стабилизаторов в материал пакета, но не учли миграцию добавок в продукт. В итоге масло приобрело легкий химический привкус. Пришлось компенсировать убытки и полностью менять рецептуру материала. Теперь для масел используем только непрозрачные пакеты с черным слоем — старомодно, но надежно.

Другой пример: клиент из винной индустрии хотел клапан с мембраной для контролируемого окисления. Разработали специальную силиконовую мембрану, но в процессе выяснилось, что при температуре ниже -5°C она теряет эластичность. Исправили, заменив на фторсиликон — дороже, но работает при -25°C. Такие нюансы не найти в учебниках, только опытным путем.

Сейчас на сайте gdokpackaging.ru мы публикуем не только каталог, но и технические заметки с подобными кейсами. Многие клиенты ценят это больше, чем красивые рендеры упаковки — видят, что мы сталкивались с реальными проблемами и знаем, как их решать.

Перспективы и тупиковые ветки развития

Сейчас многие увлекаются 'умной' упаковкой с RFID-метками для Bag-in-Box 5L. Мы потратили полгода на тесты, но пришли к выводу: для 95% применений это избыточно. Метка увеличивает стоимость на 12%, а реальной ценности для логистики пищевых продуктов почти не дает. Исключение — фармацевтическая отрасль, но там другие требования к сертификации.

Более перспективным считаем развитие асептических версий. Сейчас можем обеспечивать стерильность на уровне log 6 reduction для жидких продуктов с pH выше 4.5. Но для томатных продуктов с низким pH пока не нашли экономически viable решения — стоимость стерилизации съедает всю маржу.

Интересный тренд — запрос на 'полуформаты'. Недавно разрабатывали версию 2.5L с дозирующим насосом для HoReCa. Оказалось, что механика насоса сложнее, чем сама упаковка — пришлось сотрудничать с производителем из Швейцарии. Но такой симбиоз технологий открывает новые рынки.

Вероятно, будущее за гибридными решениями — когда Bag-in-Box 5L становится частью bigger system. Например, мы уже поставляем версии с портами для подключения к пост-микс системам в кофейнях. Но это уже совсем другая история, выходящая за рамки простого производства упаковки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных -

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт -

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек -

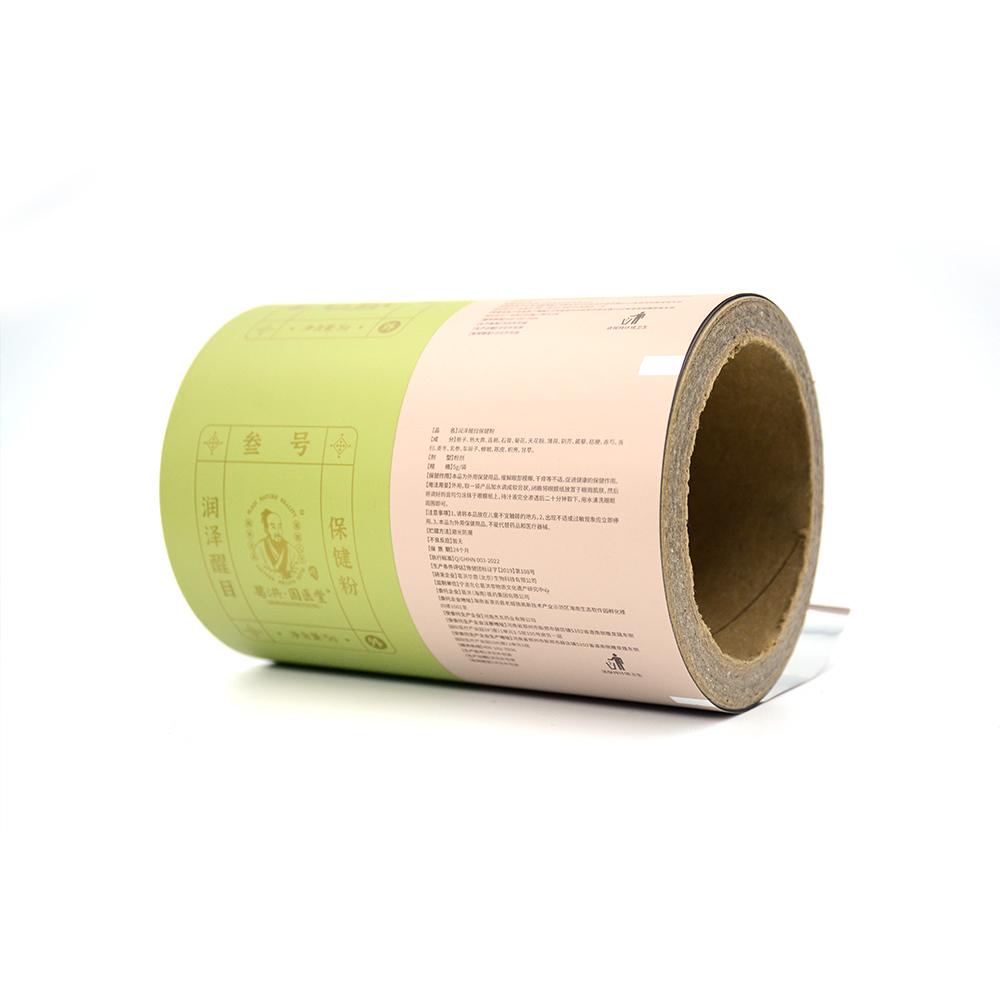

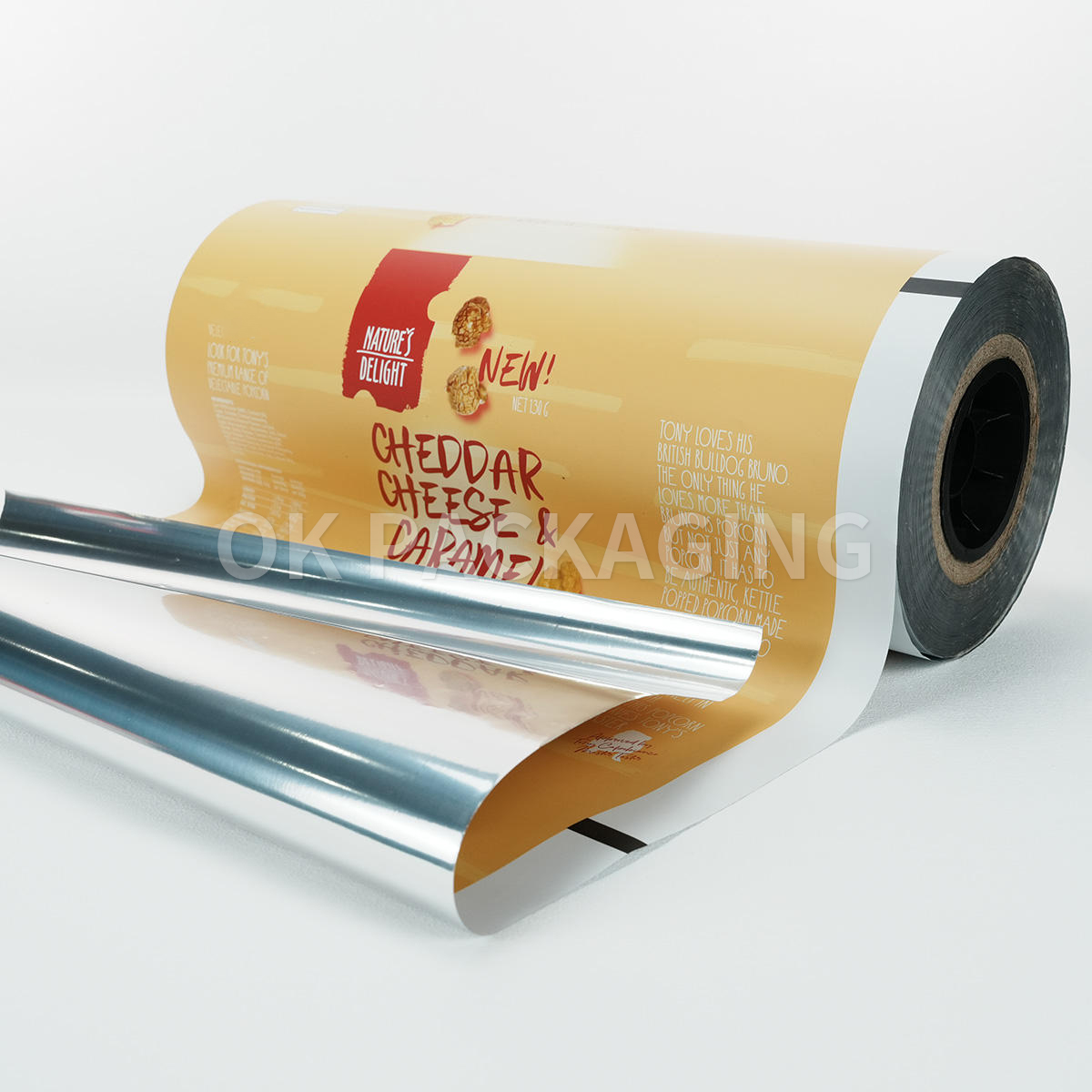

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA -

Индивидуальный напечатанный логотип стоячая пластиковая упаковка для жидкости алюминиевая упаковка для фруктового сока носик

Индивидуальный напечатанный логотип стоячая пластиковая упаковка для жидкости алюминиевая упаковка для фруктового сока носик -

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока -

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией -

Индивидуальная биоразлагаемая почтовая бумага, экспресс-конверт, крафт-бумага, почтовые пакеты, водонепроницаемая крафт-сумка для доставки одежды

Индивидуальная биоразлагаемая почтовая бумага, экспресс-конверт, крафт-бумага, почтовые пакеты, водонепроницаемая крафт-сумка для доставки одежды -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока

Связанный поиск

Связанный поиск- Поставщики высококачественных прозрачных рулонов пленки

- Высококачественные поставщики односторонний клапан мешки для кофе

- Оптовые коробки и пакеты для соков завод

- Оптовые поставщики мешков с плоским дном Поставщики мешков для сухофруктов и орехов

- Высокое качество сок пакеты завод

- Фабрика белых пакетов из крафт-бумаги

- Поставщики пищевых сумок PEVA с zip-замком

- Фабрика крафт-бумажных пакетов с окнами

- Высококачественный производитель пакетов для корма для домашних животных

- Поставщики перерабатываемых пакетов для кофе