Рисовые пакеты завод

Когда слышишь 'рисовые пакеты завод', большинство представляет конвейер с готовыми пакетами, но редко кто осознаёт, сколько нюансов кроется между закупкой сырья и отгрузкой. Наша фабрика в Дунгуане прошла путь от кустарного цеха до автоматизированного производства, и я до сих пор помню, как в 2018 году ошиблись с поставщиком полипропилена — мешки получались хрупкими, хотя по сертификатам всё соответствовало. Тогда и понял: в этом деле одних ГОСТов мало, нужен глаз намётанный.

Технологические тонкости производства

Современное оборудование — не панацея. Например, экструдеры из Германии дают стабильную толщину плёнки, но если не контролировать влажность в цехе, даже дорогая линия будет выдавать брак. Мы на заводе рисовых пакетов в Лиаобу столкнулись с этим, когда в сезон дождей пришлось экстренно ставить осушители — иначе швы на пакетах расходились. Кстати, о швах: многие недооценивают важность температуры спайки. Для риса оптимально 180–190°C, но под каждый тип плёнки приходится подбирать заново.

Ламинирование — отдельная история. Клиенты часто просят 'побольше глянца', но для крупы важнее барьерные свойства. Мы используем трёхслойную структуру с EVOH-прослойкой, хотя изначально пробовали экономить на пятимслойных материалах. Результат? Через полгода хранения рис впитывал запахи. Пришлось вернуться к классике, пусть и дороже.

Сейчас тестируем биоразлагаемые добавки — не для маркетинга, а по требованию европейских партнёров. Пока стабильность оставляет желать лучшего: после 4 месяцев хранения прочность снижается на 15–20%. Возможно, придётся комбинировать с традиционными материалами.

Логистика и складирование

Наша площадка в 50 000 м2 в промышленной зоне Чжуюань позволяет хранить сырьё с запасом, но это же создаёт риски. Например, полимерные гранулы чувствительны к УФ-излучению — пришлось перестраивать систему размещения паллет. А вот готовые рисовые пакеты мы вообще не держим дольше двух недель: даже в идеальных условиях возможно коробление углов.

С транспортировкой тоже не всё просто. Для Казахстана используем усиленную упаковку поддонов — их погрузчики часто бьют углы. А вот для Владивостока важнее влагостойкость: конденсат в контейнерах губит даже самые качественные мешки. После одного инцидента в 2022 году теперь все паллеты оборачиваем в стретч-плёнку с силикагелевыми вставками.

Кстати, о географии: доставка в Среднюю Азию оказалась выгоднее, чем в некоторые регионы России. Железнодорожные тарифы съедают до 40% маржи, если объём меньше вагона. Пришлось кооперироваться с другими производителями упаковки — собираем сборные грузы.

Контроль качества на практике

Лабораторные тесты — это хорошо, но на потоке важнее оперативность. Мы разработали систему выборочных проверок каждые 30 минут: замер толщины шва, тест на разрыв, проверка клапана. Особенно критичен последний — негерметичный клапан сводит на нет все преимущества барьерных свойств.

Один раз чуть не потеряли крупного клиента из-за партии в 50 000 штук, где 3% пакетов имели микротрещины у дна. Дефект проявился только после наполнения рисом на фабрике заказчика. Теперь используем вакуумные камеры для тестирования — дорого, но надёжно.

Интересный момент: рис с высоким содержанием влаги (выше 14%) требует перфорации, но многие производители упаковки об этом не знают. Мы учились на ошибках — в 2020 году пришлось компенсировать ущерб за испорченную крупу. Теперь всегда уточняем параметры продукта при заказе.

Экономика производства

Себестоимость пакетов для риса сильно зависит от цен на полимеры. Когда в прошлом году стоимость ПП выросла на 30%, пришлось пересматривать всю линейку. Отказались от декоративных элементов в эконом-сегменте — сохранили функциональность, но убрали тиснение.

Автоматизация окупилась за 2 года, но не везде. Например, роботы-упаковщики не справляются с нестандартными размерами — для мелких партий до сих пор используем ручной труд. И да, китайское оборудование иногда надёжнее европейского: те же термопресоры от местного производителя работают без сбоев 5 лет, тогда как итальянские аналоги требовали ежегодного сервиса.

Сейчас рассматриваем переход на российское сырьё — таможенные пошлины съедают львиную долю прибыли. Но пока качество отечественного полипропилена нестабильное, особенно по показателю текучести расплава.

Перспективы и вызовы

Тренд на экологичность — не просто слова. Мы в ООО Дунгуань Окхуади экспериментируем с крахмальными добавками, но пока биопластики хуже держат форму. Зато перешли на водорастворимые чернила для маркировки — клиенты оценили, хотя себестоимость выросла на 7%.

Цифровизация тоже в планах: хотим внедрить систему отслеживания от сырья до готового пакета. Но пока не находим баланс между затратами и практической пользой — мелким заказчикам это не нужно, а крупные требуют скидок за внедрение.

Главный вывод за 10 лет: в производстве упаковки для риса нет мелочей. От степени очистки сырья до скорости охлаждения шва — всё влияет на результат. И да, наш сайт https://www.gdokpackaging.ru теперь дополняем не красивыми картинками, а техническими спецификациями — так честнее.

Кстати, о регионе: расположение в Дунгуане даёт преимущество в доступе к сырью, но конкуренция с вьетнамскими производителями обостряется. Возможно, скоро придётся переносить часть мощностей — рассматриваем варианты в Приморье.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

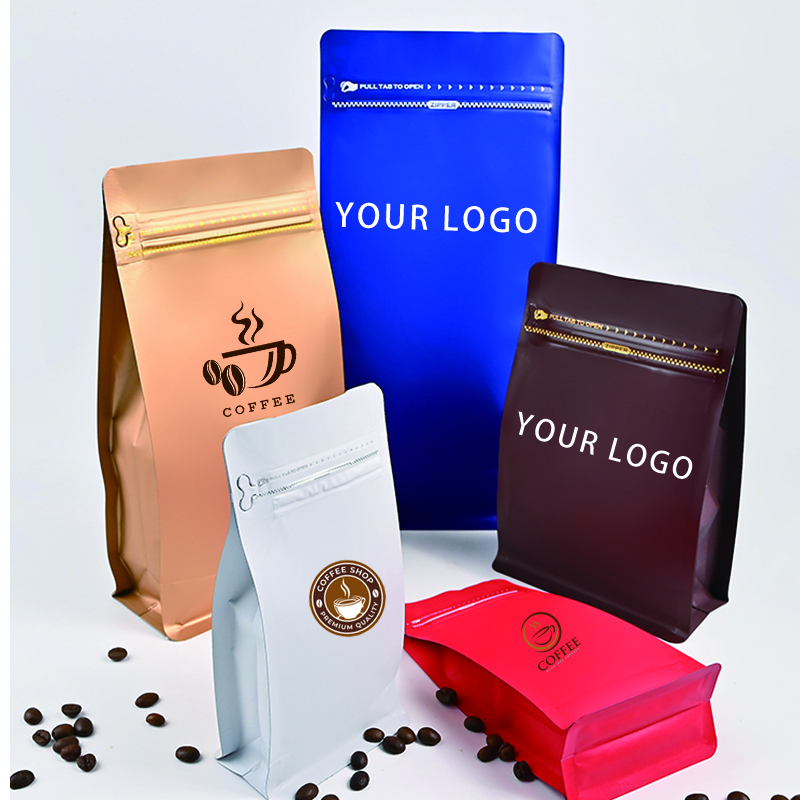

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты -

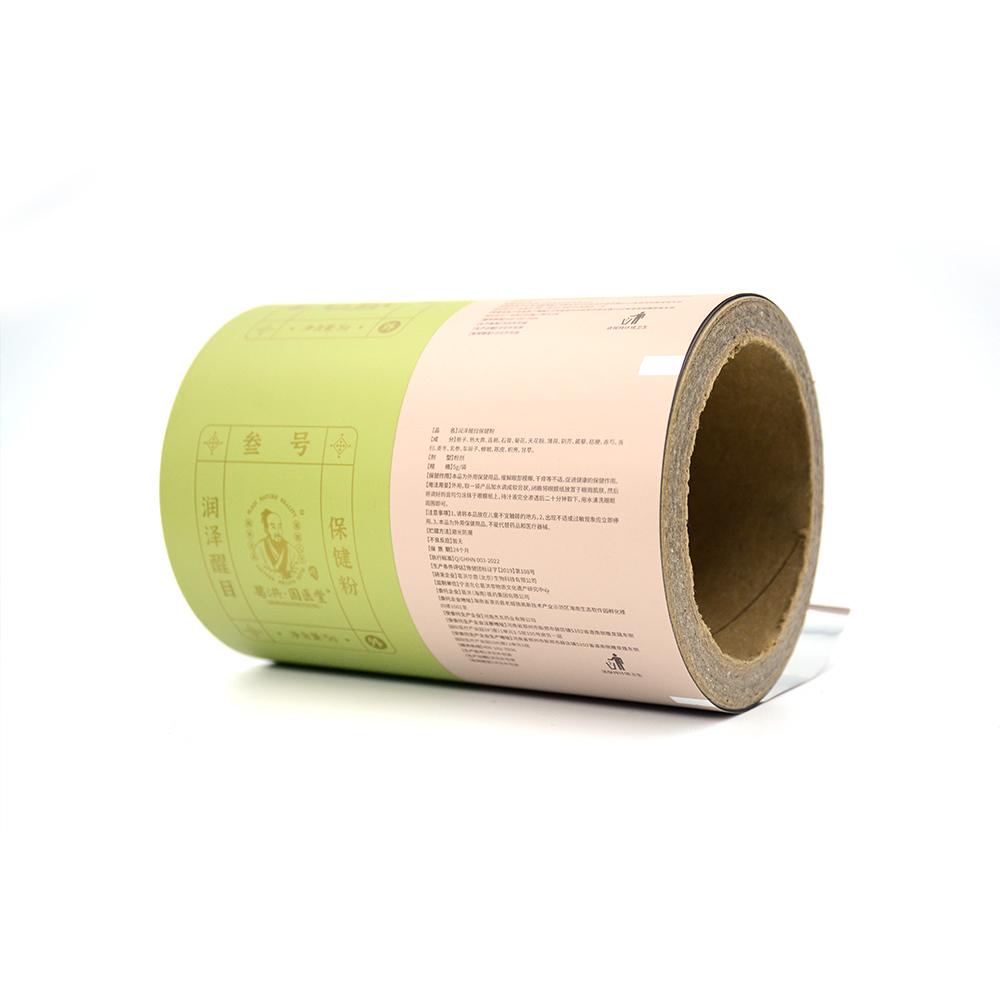

Пищевая пластиковая пленка OPP Vmpet PE PET CPP BOPP ПЭТ-пленка для тортов, конфет, шоколадной крошки, кофе, чая, сухого молока, упаковки пищевых продуктов

Пищевая пластиковая пленка OPP Vmpet PE PET CPP BOPP ПЭТ-пленка для тортов, конфет, шоколадной крошки, кофе, чая, сухого молока, упаковки пищевых продуктов -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

Изготовленный на заказ мешок для выпивки с носиком, пакет для напитков, упаковочный пакет, Подставка для фольги, пакет для жидкости, пакет для жидкости

Изготовленный на заказ мешок для выпивки с носиком, пакет для напитков, упаковочный пакет, Подставка для фольги, пакет для жидкости, пакет для жидкости -

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек -

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

Индивидуальная биоразлагаемая почтовая бумага, экспресс-конверт, крафт-бумага, почтовые пакеты, водонепроницаемая крафт-сумка для доставки одежды

Индивидуальная биоразлагаемая почтовая бумага, экспресс-конверт, крафт-бумага, почтовые пакеты, водонепроницаемая крафт-сумка для доставки одежды -

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая -

Заказные печатные пакеты с носиком для пищевых продуктов от фабрики-поставщика устойчивые к запахам пакеты для упаковки жидких закусок

Заказные печатные пакеты с носиком для пищевых продуктов от фабрики-поставщика устойчивые к запахам пакеты для упаковки жидких закусок

Связанный поиск

Связанный поиск- Завод по производству пакетов для грудного молока

- Высококачественные поставщики стоячих пакетов для собачьей еды

- Производители пакетов для риса с ручками

- Заводы по производству пакетов для масок

- мешок с носиком для сока

- Оптовые производители мешков из ПЭВА

- Завод белкового порошка мешок с плоским дном

- Поставщики стирального порошка с пакетами с носиком

- Высококачественные производители крафт-бумажных пакетов с плоским дном

- Оптовая PEVA пищевые пакеты зип-лок завод