Рулоны пленки завод

Когда слышишь 'производство рулонной пленки', многие представляют просто станок с намоткой. На деле же это цепочка из десятков нюансов — от выбора гранул ПНД до температуры в цехе. Вот о чем редко пишут в учебниках.

География производства: почему Дунгуань?

Наш завод ООО Дунгуань Окхуади находится в промзоне Чжуюань — специально выбирали локацию с доступом к порту Янтянь. Для рулоны пленки критична логистика: готовые рулоны занимают много места, а морские перевозки дешевле авиационных.

Площадь 50 000 м2 — не для галочки. Под склады сырья отвели отдельный ангар с контролем влажности. Гранулы ПВХ отсыреют — пойдет брак по пузырям. Как-то зимой сэкономили на осушителе — потеряли партию для японского заказчика.

Регион Дунгуаня выбран не случайно: здесь кластер производителей упаковки. Можно за сутки найти замену вышедшему из строя экструдеру — в соседнем цехе снимут деталь. В Сибири такой роскоши нет.

Технологические провалы и находки

С экструзией ПВХ всегда сложнее, чем с ПЭТ. В 2019-м пытались делать многослойные рулоны пленки с барьерными свойствами — для пищевой упаковки. Не учли скорость охлаждения валиков — пленка рвалась при намотке.

Пришлось переделывать систему подачи воздуха на каландре. Инженер из Гуанчжоу подсказал старый метод: ставить медные пластины между секциями. Технология 80-х годов сработала лучше 'умных' датчиков.

Сейчас для кислородного барьера используем соэкструзию с EVOH. Но толщину слоя держим в секрете — конкуренты до сих пор не повторили.

Сырье: где экономим, где нет

Закупка гранул — это битва с отделом закупок. Они требуют брать китайский ПНД, а мы настаиваем на саудовском. Разница в однородности расплава — при высокоскоростной намотке (свыше 400 м/мин) наше оборудование 'давит' местное сырье.

Разработали гибридную рецептуру: 70% саудовского линейного ПЭНП + 30% китайского вторичного сырья. Но вторичку берем только с собственного производства — контролируем чистоту.

Для специальных рулонов пленки с УФ-защитой используем немецкие добавки. Дорого, но замены нет — корейские аналоги желтят через полгода.

Оборудование: мифы и реальность

Немецкие экструдеры — не панацея. На Barmag 2021 года постоянно глючил лазерный датчик толщины. Пришлось поставить дублирующую механическую систему — как на старых китайских машинах.

Самое уязвимое место — ножи для продольной резки. Меняем каждые 72 часа работы, независимо от состояния. Однажды попробовали продлить ресурс — получили 'бахрому' на кромке. Пришлось перематывать 12 тонн пленки вручную.

Систему намотки дорабатывали сами: добавили пневмоприжимы для равномерного натяжения. В паспорте оборудования такого решения нет.

Контроль качества: что не пишут в стандартах

ГОСТы устарели — они не учитывают скорость современных линий. Мы ввели двойной контроль: на выходе из экструдера и после намотки. Дефекты 'ряби' видны только под углом 45° — проверяем специальными лампами.

Самая частая проблема — 'пятна Кельвина'. Проявляются через 48 часов после намотки. Пришлось разработать систему выдержки рулонов в карантинной зоне. Бракуем 3% продукции — конкуренты скрывают такие цифры.

Для ответственных заказов (медицинская упаковка) используем рентгеноскопию. Обнаружили включения металла в гранулах — теперь каждый поставщик проходит аудит.

Логистика и упаковка

Рулоны диаметром свыше 1,2 метра — отдельная головная боль. Стандартные паллеты не подходят. Разработали шестигранные картонные уголки — защищают кромку при перегрузке.

Морские контейнеры требуют контроля температуры. Летом 2022-го в порту Шанхая расплавились 20 рулонов — теперь используем термодатчики с GSM-оповещением.

Для сайта gdokpackaging.ru сделали отдельный раздел с инструкцией по распаковке. Клиенты из Казахстана сначала рвали пленку крюками погрузчика — увеличили толщину защитного слоя.

Эволюция требований рынка

До 2020-го главным был ценник. Сейчас требуют биоразлагаемые варианты — но реально работающих технологий мало. Наш эксперимент с добавкой d2w провалился: пленка рассыпалась при хранении.

Перешли на крахмальные смеси — дороже, но стабильнее. Европейские заказчики принимают только с сертификатом OK Compost.

Тренд на прозрачность: выкладываем на сайт видео производственного процесса. После этого снизились претензии по качеству — клиенты понимают, где возможны допустимые отклонения.

В целом, производство рулонов пленки — это постоянный компромисс между технологией, стоимостью и реалиями логистики. Теория здесь работает лишь на 30%, остальное — опыт и готовность к нестандартным решениям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

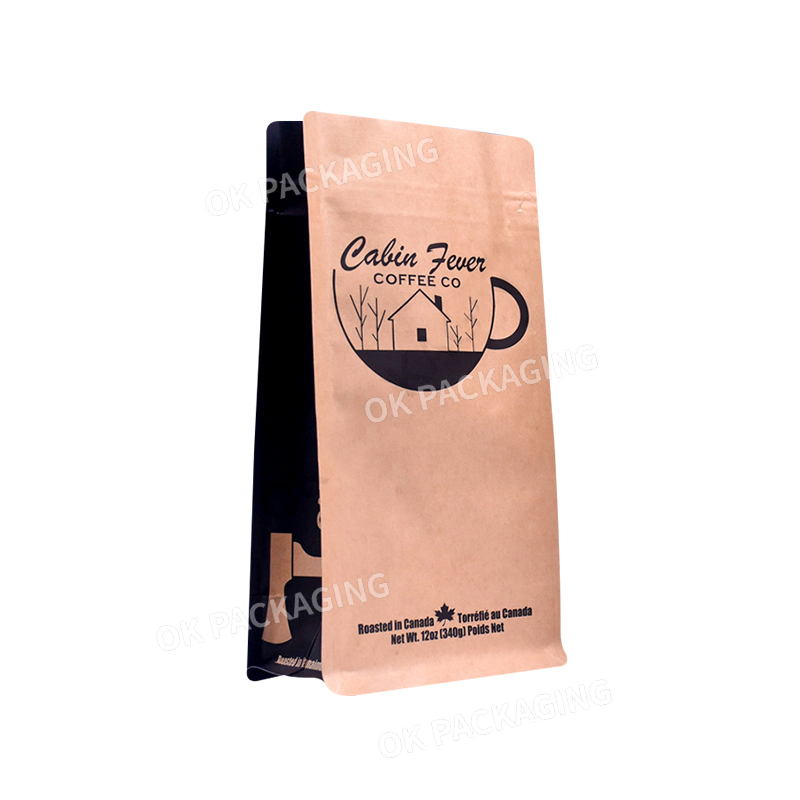

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Индивидуальный печатный термосвариваемый экологически чистый пищевой многоцветный большой плоский дно королевский упаковочный пластиковый пакет для домашних животных сумка для корма для собак

Индивидуальный печатный термосвариваемый экологически чистый пищевой многоцветный большой плоский дно королевский упаковочный пластиковый пакет для домашних животных сумка для корма для собак -

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет.

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет. -

Пищевая пластиковая пленка OPP Vmpet PE PET CPP BOPP ПЭТ-пленка для тортов, конфет, шоколадной крошки, кофе, чая, сухого молока, упаковки пищевых продуктов

Пищевая пластиковая пленка OPP Vmpet PE PET CPP BOPP ПЭТ-пленка для тортов, конфет, шоколадной крошки, кофе, чая, сухого молока, упаковки пищевых продуктов -

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном -

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком -

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек -

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды -

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара -

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы -

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости

Связанный поиск

Связанный поиск- Производители пакетов для масок

- Производители оптовых стоячих пакетов для собачьего корма

- Высококачественные поставщики пакеты для сока с носиком

- Поставщики Bag-in-Box 3L

- Оптовая прозрачная пленка рулоны

- Оптовые производители пакетов из крафт-бумаги пригодных для вторичной переработки

- Пакет из перерабатываемой крафт-бумаги

- Фабрика биоразлагаемых пакетов из крафт-бумаги

- Вакуумный пакет

- Высокое качество пластиковой пищевой упаковки завод