Фабрика бумажных пакетов

Когда слышишь 'фабрика бумажных пакетов', многие представляют пару станков в гараже. На деле же — это цепочка от выбора древесной массы до тестирования на разрыв. Помню, как мы в ООО Дунгуань Окхуади три месяца подбирали клей для влагостойкости — обычный ПВА давал пятна после сушки.

Сырьё: что скрывается за 'бумагой'

Крафт-бумага — не всегда равно прочность. Брали партию с заявленной плотностью 120 г/м2, а при нагрузке в 6 кг швы расходились. Оказалось, поставщик экономил на длине волокон. Теперь всегда просим образцы для тестового склеивания.

Перепробовали шесть видов целлюлозы — скандинавская держит стабильность цвета, но бразильская лучше для печати. Хотя с ней сложнее: при влажности выше 70% в цехе края начинают 'играть'.

Кстати, на площади 50 000 м2 в Dongguan можно разместить линию с запасом сырья на три недели. Это критично при нынешних логистических задержках.

Оборудование: между скоростью и качеством

Наш автомат Jialong XL-7 даёт 160 пакетов в минуту, но для ручек пришлось ставить отдельный модуль. Первые месяцы флексографическая печать 'плыла' — не учли вибрацию от конвейера.

Резаки — отдельная боль. Для плотности выше 150 г/м2 нужны лазерные, но они оставляют оплавленные края. Перешли на гидроабразивную резку, хотя это +15% к себестоимости.

В цехах Liaobu Town пришлось переделывать вентиляцию: клейкие составы плохо полимеризуются при пыльном воздухе. Установили трёхступенчатую фильтрацию — брак упал на 7%.

Логистика нюансов

Складывать готовую продукцию — искусство. Если паллеты выше 2.2 метра, нижние ряды деформируются. Разработали систему деревянных прокладок — просто, но эффективно.

Технологии склеивания: от провалов к стабильности

Пытались внедрить бесшовную формовку — для эко-брендов выглядит идеально. Но на морозе (-15°C) швы всё равно расходились. Вернулись к классике с двойным замком.

Клей Hotmelt показал себя лучше ПВА при высоких тиражах, но требует точного контроля температуры. При перегреве всего на 5°C появляются 'паутинки' на швах.

Особенно сложно с пакетами для кондитерских — жиронепроницаемая пропитка снижает адгезию. Пришлось комбинировать ультразвуковую сварку с точечным склеиванием.

Контроль качества: где рвутся мечты

Разработали десять параметров проверки — от равномерности окраса до усилия на разрыв ручки. Выборочный контроль каждые 500 штук. Интересно, что 80% брака выявляется на этапе резки.

Для ресторанов с доставкой добавили тест на устойчивость к жиру — промасленная бумага теряет до 40% прочности. Пришлось закупать спецоборудование для имитации условий.

Самое сложное — пакеты с окошком. Полипропиленовая плёнка даёт усадку при перепадах влажности. Решили проблему, оставляя технологический зазор по периметру.

Упаковка для упаковки

Готовые пакеты упаковываем в термоусадочную плёнку — защита от влаги при транспортировке. Казалось бы, мелочь, но без этого в южном климате края коробок отсыревают за сутки.

Экономика производства: неочевидные затраты

Рассчитывали выйти на маржу 25%, но энергозатраты на сушку съедают 8-9%. Особенно в сезон дождей — влажность сырья растёт, цикл сушки удлиняется.

Обрезки бумаги (до 12% от массы) сначала отправляли на переработку, но теперь делаем из них гофрокартон для внутренней тары. Экономия 120 000 рублей в месяц.

Сайт gdokpackaging.ru изначально создавали под экспорт, но 60% заказов оказались от российских сетей. Пришлось пересматривать логистику — вместо морских контейнеров развивать автоперевозки.

Экология vs практичность

Клиенты просят 'биоразлагаемые' пакеты, но не всегда понимают нюансы. Бумага с добавками крахмала действительно распадается быстрее, но в первые сутки после дождя превращается в кашу.

Тестировали покрытие из полимолочной кислоты — для фруктовых отделов идеально. Но цена в 2.3 раза выше обычной ламинации. Пока ищем компромиссный вариант.

Интересный опыт: кофейни отказывались от наших плотных пакетов — 'слишком грубые'. Пришлось разрабатывать линейку с тиснением под лён. Мелочь, а увеличило конверсию на 17%.

Перспективы рынка

Спрос на бумажную упаковку растёт, но конкуренция смещается в сторону кастомизации. Теперь даже средние заказы (5-10 тыс. штук) сопровождаем дизайн-консультациями.

В промышленной зоне Zhuyuan сейчас тестируем новую линию для пакетов с двойным дном — такие требуются аптечным сетям. Пока есть проблемы с вырубкой углов, но к следующему месяцу должны выйти на стабильный выпуск. Главное — не гнаться за модными трендами, а считать физику материала. Бумага не обманет, если понимать её характер.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

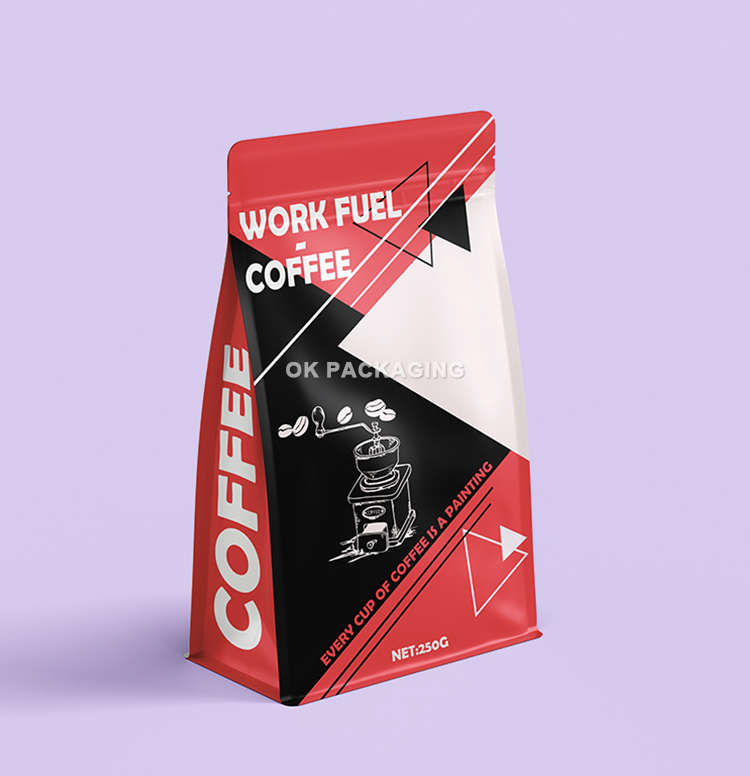

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды -

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging.

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging. -

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном -

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы.

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы. -

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

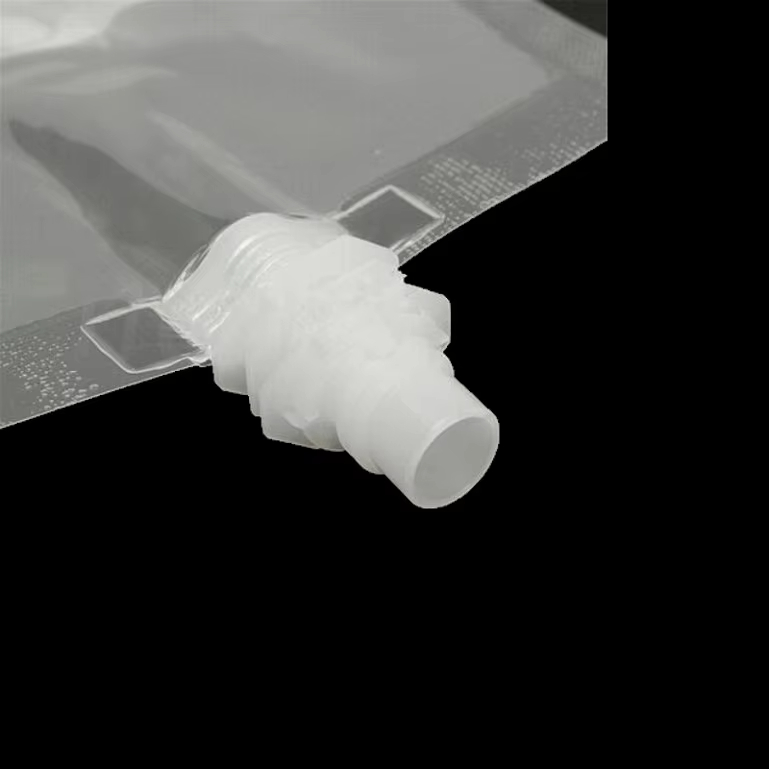

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop -

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов -

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок -

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек -

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки

Связанный поиск

Связанный поиск- Оптовые производители пластиковых пакетов с молнией

- Оптовые поставщики коричневых пакетов из крафт-бумаги

- Производитель Bag-in-Box 5L

- Оптовые производители пакетов для корма для собак с молнией

- Производители рулонов ламинирующей пленки

- Мешоки с плоским дном

- Высокое качество путешествия косметические сумки завод

- Высококачественные производители пакетов для сока

- Производители упаковки для соусов

- Оптовые поставщики Мешок-в-боксе 10 л