Фабрика вакуумных пакетов

Когда слышишь 'фабрика вакуумных пакетов', многие представляют конвейер с готовыми блестящими упаковками. Но на деле 60% проблем начинаются с неправильного хранения сырья - тот самый случай, когда полиэтиленовая гранула с повышенной влажностью превращает партию в брак.

География как часть технологии

Наш цех в промзоне Чжуюань (Лиаобу, Дунгуань) изначально проектировался под вакуумную упаковку. Здесь важно не столько площадь 50 000 м2, сколько расположение цехов: экструдеры стоят в 20 метрах от склада сырья, что сокращает риски загрязнения пленки при транспортировке.

Летом 2023 года экспериментировали с системой вентиляции - пытались снизить температуру в цехе на 3°C для стабильности экструзии. Оказалось, что резкие потоки воздуха создают микроскопические дефекты на пленке. Пришлось перепроектировать воздуховоды с учетом местной влажности.

Соседство с производителями алюминиевых компонентов (кстати, ООО Дунгуань Окхуади как раз специализируется на комбинированных материалах) позволило отработать поставки фольги для многослойных пакетов. Но об этом дальше.

Мифы о вакуумной упаковке

До сих пор встречаю клиентов, которые считают толщину пленки главным показателем. На самом деле, 90-микронный пакет с неравномерной структурой проигрывает 70-микронному с правильной соэкструзией.

Особенно заметно на мясной продукции: жирные кислоты буквально 'разъедают' неоднородные участки пленки. Как-то пришлось компенсировать брак для сети мясных магазинов - их технолог настаивал на экономии 5% сырья, а в результате потеряли 30% продукции из-за разгерметизации.

Кстати, сайт gdokpackaging.ru не зря акцентирует комбинированные материалы. Чистый полиэтилен для вакуумных пакетов - уже анахронизм, разве что для краткосрочного хранения.

Про оборудование, которое не рекламируют

Немецкие экструдеры - это хорошо, но настоящая магия происходит в цехе ламинации. Именно здесь решается, будет ли алюминиевый слой отслаиваться через месяц.

Наш технолог Ли однажды показал эксперимент: при 68% влажности в цехе адгезия падает на 23%. Поэтому сейчас в Dongguan Okhuadi установили локальные климатические камеры вокруг ламинаторов.

Вакуумные дозаторы - отдельная головная боль. Китайские аналоги экономят 40% стоимости, но дают погрешность ±3 грамма против ±0.8 у японских. Для кофе это катастрофа, для замороженных овощей - приемлемо.

Сырьевые качели

В 2022 году пережили кризис полипропилена - пришлось экстренно тестировать композитные гранулы с добавлением вторичного сырья. Выяснилось, что при 15% регранулята прочность на разрыв падает незначительно, зато резко меняется эластичность.

Сейчас ведем переговоры с поставщиками о стабильных партиях первичного сырья - сложность в том, что для вакуумных пакетов нужны особые марки полиэтилена низкого давления, а не те, что идут на пакеты-майки.

Кстати, на площади 50 000 м2 удалось организовать крытый склад сырья с контролем влажности - это снизило брак на 7% только за последний квартал.

Тихие проблемы индустрии

Мало кто пишет о миграции запахов в многослойных пакетах. Как-то раз партия вакуумной упаковки для рыбы 'поделилась' ароматом с соседней партией для кондитерских изделий. Пришлось полностью пересматривать систему вентиляции между производственными линиями.

Еще один нюанс - статическое электричество. При скоростной упаковке мелких деталей пакеты буквально 'разбегаются' по конвейеру. Решили установкой ионизаторов, но их обслуживание обходится в 12% от стоимости операции.

Сейчас тестируем антистатические добавки в саму пленку - пока что это удорожает продукцию на 8%, но для электроники и медицинских изделий того стоит.

Что в сухом остатке

Производство вакуумных пакетов - это постоянный компромисс между себестоимостью и функциональностью. Наша фабрика в Дунгуане за 5 лет научилась главному: не бывает универсальных решений.

Для мясной продукции идеальны пакеты с газопропускающей мембраной, для электроники - с антистатическими свойствами, для кофе - с UV-барьером. И да, иногда клиенту действительно нужен простой полиэтиленовый пакет, а не навороченная пятислойная конструкция.

Сейчас смотрю на карту промзоны Чжуюань и понимаю, что следующая революция будет в логистике сырья. Но это уже тема для другого разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью -

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией -

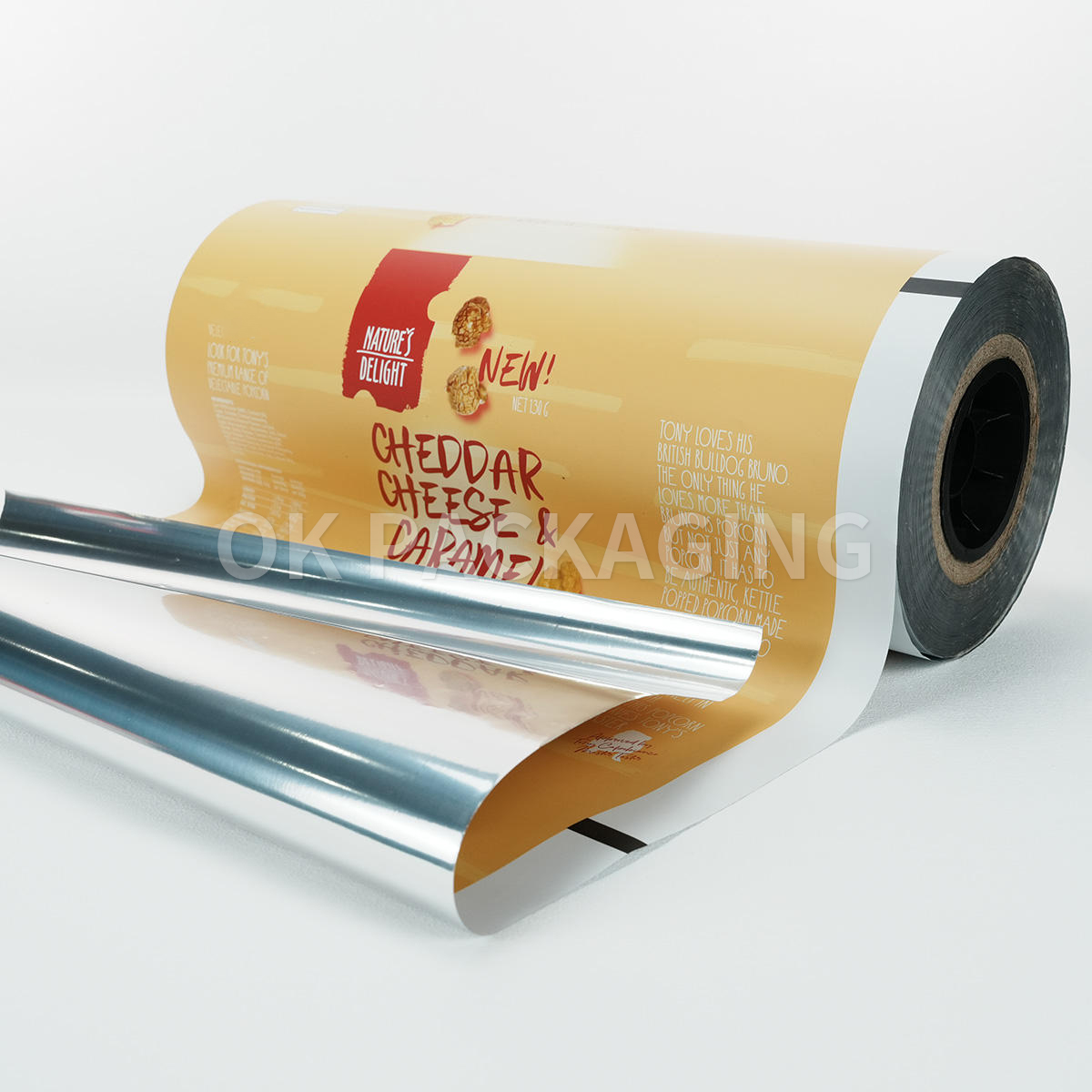

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет.

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет. -

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу -

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов -

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса -

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window -

Специи приправы упаковочный мешок бумага стоять вверх пакет с безопасности особенности для пищевой упаковки

Специи приправы упаковочный мешок бумага стоять вверх пакет с безопасности особенности для пищевой упаковки -

Компостируемая биоразлагаемая крафт-бумага с плоским дном, упаковка для пищевых продуктов, сумка на молнии, сумка для упаковки чая и кофе с принтом на заказ, с клапаном

Компостируемая биоразлагаемая крафт-бумага с плоским дном, упаковка для пищевых продуктов, сумка на молнии, сумка для упаковки чая и кофе с принтом на заказ, с клапаном -

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Связанный поиск

Связанный поиск- Завод вакуумных пакетов для запечатывания

- Оптовые стоячие пакеты с прозрачным окном завод

- Производители масла в коробке

- кофейный пакет с односторонним клапаном

- Фабрика высококачественных пакетов для корма для домашних животных с плоским дном

- Высококачественная металлизированная коробка в сумке

- Производители оптовых кофейных пакетов с боковой складкой

- Высококачественные производители пакетов для корма для домашних животных

- пластиковые пакеты

- Оптовая фабрика термочувствительных пакетов для грудного молока