Фабрика коробочных пакетов для сока

Когда слышишь ?фабрика коробочных пакетов для сока?, многие представляют стерильные цеха с роботами-манипуляторами. На деле же — это постоянная борьба с влажностью в цеху и поиск баланса между ценой ламината и прочностью шва. Помню, как на старте мы закупили немецкую фольгу, а она оказалась слишком жёсткой для местного климата — при транспортировке в Казахстане швы расходились как раз по слою алюминия.

География как часть технологии

Наш завод в промзоне Чжуюань (Лиаобу, Дунгуань) изначально выбирали не из-за дешёвой аренды. Здесь критически важна логистика — за 4 часа до порта Шэньчжэня, откуда рулоны ламината идут в Россию. Площадь в 50 000 м2 позволяет хранить сырьё партиями по 3-4 месяца, что спасает при сезонных скачках спроса. Но даже это не гарантия: в 2022 году застрявший в Суэце контейнер с полипропиленом заставил перейти на китайский аналог, и мы две недели перенастраивали температуру пайки швов.

Летом в цеху с коробочными пакетами включаем осушители на полную мощность — влажность выше 70% приводит к конденсату на фольге перед ламинацией. Как-то потеряли партию для ?Любимого сада?: микроскопические пузырьки в слое вызвали окисление за 2 месяца. Пришлось разбирать упаковочные линии на месте у клиента — урок стоил 12 тысяч долларов.

Сейчас для ООО Дунгуань Окхуади локализация сырья стала приоритетом. Перешли на алюминиевый композит от Yunnan Aluminium, но пришлось модернизировать сварочные головы — их температура плавления на 15°C выше европейских аналогов. На сайте gdokpackaging.ru не пишем об этих нюансах, но именно они определяют, выдержит ли пакет мороз в Красноярске или жару в Сочи.

Ламинат: больше чем просто слои

Стандартная шестислойная структура для соковых пакетов — почти догма, но пропорции меняются в зависимости от кислотности продукта. Для томатного сока увеличиваем долю полиэтилена в барьерном слое, иначе алюминий за год истончается на 0.2 микрона. Одна белорусская фабрика когда-то сэкономила на этом — через 8 месяцев партия гранатового нектара начала подтекать в точках продаж.

Самое сложное — подбор толщины внешнего полимера. При +40°C (склад в Астрахани) он не должен размягчаться, но при -25°C (транспортировка) — сохранять эластичность. Испытали 7 марок полипропилена, пока не остановились на корейском Hyundai H502 — дороже на 12%, зато нет трещин при вибрационной нагрузке.

Контроль качества у нас идёт не по ГОСТ, а по внутреннему регламенту: каждые 30 минут отбираем пакет из линии, заполняем 5%-ным раствором лимонной кислоты и встряхиваем в симуляторе перевозки. Если за 6 часов шов не меняет цвет — партия идёт в работу. С 2021 года добавили УФ-тест: солнечный свет в витринах магазинов выцветает дизайн быстрее, чем предполагают производители.

Оборудование: где кроются неочевидные проблемы

Шведские линии Tetra Pak считаются эталоном, но их производительность избыточна для региональных соковых заводов. Мы в ООО Дунгуань Окхуади перешли на китайские аналоги с итальянскими дозаторами — выиграли в гибкости. Можем за смену выпускать партии от 50 тыс. штук, при этом перенастройка занимает 40 минут вместо 3 часов.

Самое капризное место — ультразвуковая сварка горловины. При влажности выше 65% (а в Дунгуане это норма с мая по сентябрь) частота резонанса сбивается, и герметичность падает на 3-4%. Пришлось разработать систему локального осушения вокруг сварочных голов — простой обошёлся в 2 месяца экспериментов.

Сейчас тестируем лазерную маркировку вместо трафаретной печати — для небольших партий с коротким сроком годности. Но столкнулись с тем, что луч по-разному взаимодействует с металлизированным и чистым алюминиевым слоем. Для мультифруктовых соков пока возвращаемся к старой технологии.

Экономика материала: то, о чём молчат поставщики

Расчёт себестоимости коробочных пакетов часто сводят к цене за тонну ламината. На деле ключевой параметр — процент обрезки при раскрое. Наш завод выжал 94% полезного выхода против среднеотраслевых 91% за счёт прецизионной намотки рулонов. Разница в 3% даёт экономию 240 тысяч рублей в месяц при полной загрузке.

Хранение — отдельная головная боль. Рулоны шириной 1.2 метра должны лежать при стабильной температуре, иначе возникает ?эффект памяти? — ламинат стремится вернуть форму намотанного состояния. Для нового склада в Дунгуане пришлось закупить немецкие климатические камеры, но они окупились за год за счёт снижения брака.

Сейчас рассматриваем переход на биоразлагаемые полимеры для внешнего слоя. Пробная партия для экосети ?ВкусВилл? показала: при текущих технологиях срок годности сокращается на 20%. Возможно, компромиссом станет гибридная структура с разлагаемым слоем только с внешней стороны.

Логистика как часть производственного цикла

Доставка готовых пакетов — это не просто фура с коробками. Для фабрики коробочных пакетов критична стабильность температуры в транзите. Летом 2023 потеряли 8 паллет для сокового комбината в Ростове-на-Дону — перевозчик экономил на кондиционере, и полимерный слой деформировался.

Сейчас разрабатываем многоразовые термоконтейнеры с датчиками температуры. Идея в том, чтобы клиенты возвращали их с очередным заказом — как паллетный оборот, но с контролем микроклимата. Первые тесты с ООО Дунгуань Окхуади показывают снижение транспортного брака на 0.7%.

Отгрузочные документы — отдельная боль. Для таможенного оформления в ЕАЭС требуется сертификация каждого компонента ламината. Как-то задержали поставку на 3 недели из-за того, что инспекция потребовала протокол испытаний красителя для логотипа — хотя он составляет 0.03% массы пакета.

Что в итоге

Сейчас на фабрике коробочных пакетов для сока главный вызов — не технологии, а адаптация под локальные рынки. Для Казахстана делаем усиленные углы пакетов (там принято носить соки в сетчатых сумках), для Сибири — специальный клей для швов, работающий при -35°C. Кажется, пора пересмотреть сам подход: может, вместо универсального решения предлагать региональные модификации?

На gdokpackaging.ru мы показываем идеальные линии и ровные швы, но реальность — это постоянные компромиссы между стоимостью, сроком годности и прочностью. После 12 лет в отрасли понимаешь: совершенство не в отсутствии проблем, а в том, как быстро ты находишь решения для каждого нового вызова.

Следующий шаг — автоматический контроль толщины слоя в реальном времени. Испытываем сенсоры от японской Keyence, но пока погрешность в 0.5 микрона слишком велика для нашего стандарта. Возможно, к следующему сезону найдём баланс — как всегда, методом проб и ошибок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

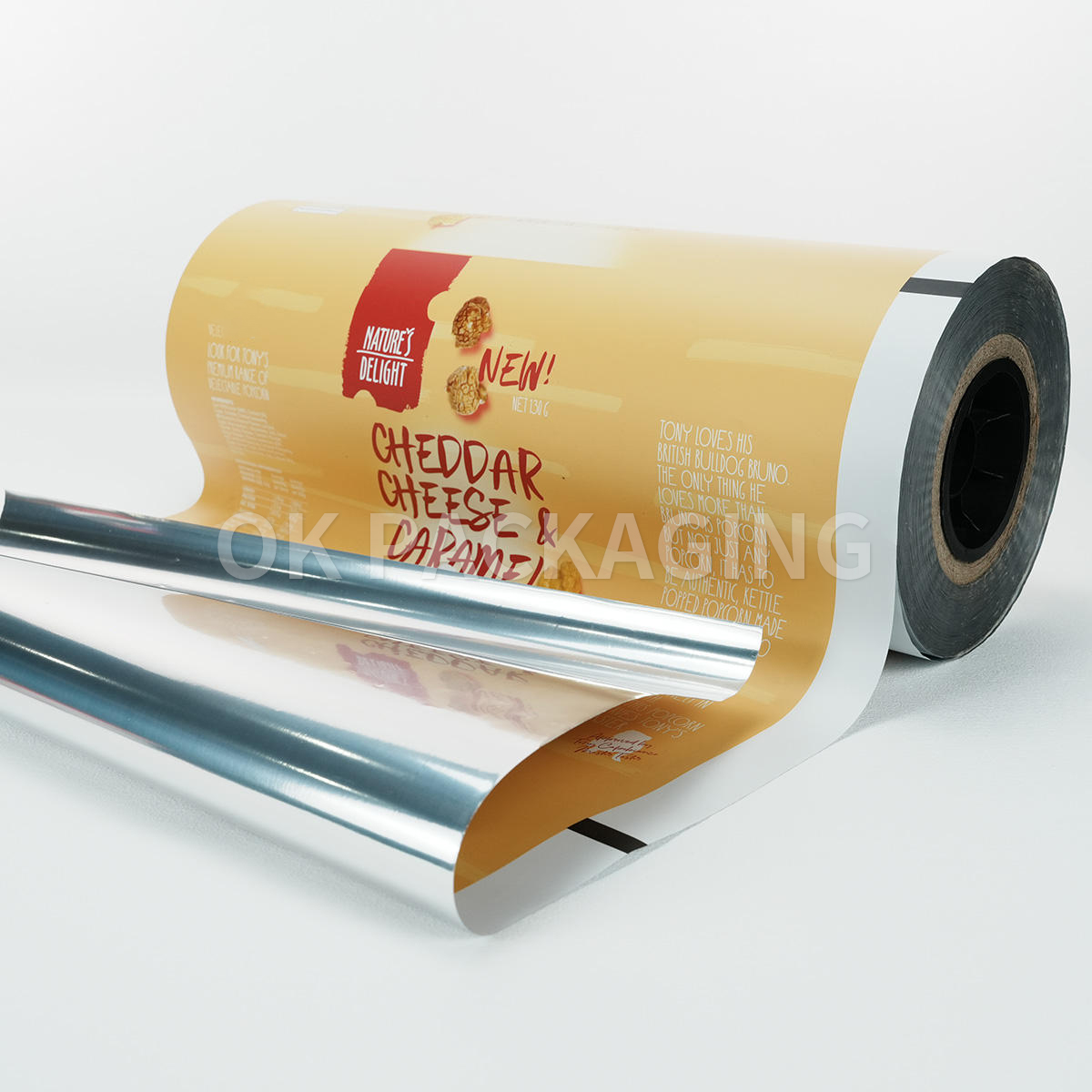

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном -

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья -

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока -

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая -

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки -

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией -

Сумка-мешок для доильного аппарата с застежкой-молнией, персонализированным логотипом и ароматом для упаковки закусок

Сумка-мешок для доильного аппарата с застежкой-молнией, персонализированным логотипом и ароматом для упаковки закусок -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

Изготовленный на заказ мешок для выпивки с носиком, пакет для напитков, упаковочный пакет, Подставка для фольги, пакет для жидкости, пакет для жидкости

Изготовленный на заказ мешок для выпивки с носиком, пакет для напитков, упаковочный пакет, Подставка для фольги, пакет для жидкости, пакет для жидкости -

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды -

Пищевой класс пластиковые мешки для риса вакуумные запечатаны цифровой печати безопасности особенность с ручкой

Пищевой класс пластиковые мешки для риса вакуумные запечатаны цифровой печати безопасности особенность с ручкой

Связанный поиск

Связанный поиск- бэг ин бокс упаковка

- (1л-220л) мешок в коробке 3л

- Оптовая фабрика пакетов для детского питания

- пластиковая упаковка для пищевых продуктов

- Оптовая пластиковые ламинированные пакеты завод

- Три стороны риса мешок завод

- Высокое качество косметические сумки завод

- Заводы по производству пакетов с носиком на заказ

- Оптовые поставщики стоячих пакетов для кофе

- Фабрика сумок-пароварок