Фабрика косметических сумок

Когда слышишь 'фабрика косметических сумок', большинство представляет конвейер с готовыми лекалами и стандартной фурнитурой. Но в реальности даже выбор поставщика алюминиевых рамок для клатчей может затянуться на месяцы — как было с нашим проектом для британского бренда, где пришлось трижды переделывать крепления замков из-за разницы в толщине кожи.

Подводные камни проектирования

В 2022 году мы столкнулись с парадоксом: клиент требовал уменьшить вес сумки на 15%, но сохранить жёсткость каркаса. Пришлось комбинировать алюминиевые вставки с перфорированным пластиком — технология, которую мы подсмотрели у производителей упаковки для медоборудования. Кстати, именно тогда начали сотрудничать с ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика — их литьё под давлением дало погрешность всего 0.8 мм против стандартных 2 мм.

Их завод в промышленной зоне Zhuyuan поражает масштабом: 50 000 м2 позволяют одновременно тестировать разные методы анодирования. Помню, как их технолог показывал образцы с градиентным окрашиванием — такой эффект мы потом использовали в ограниченной серии для люксового бренда из Милана.

Ошибкой было заказывать у них штамповку для мини-версий косметичек — при уменьшении размера возникли проблемы с креплением шарниров. Пришлось разрабатывать кастомные шаблоны, что увеличило стоимость партии на 12%. Зато теперь этот опыт используем для компактных палеток.

Логистика и складские риски

Никогда не забуду, как при поставке в Париж 30% клатчей получили микроцарапины на фурнитуре. Оказалось, вибрация в контейнересовмещалась с резкими перепадами температуры. После этого случая стали использовать антистатические чехлы от того же ООО Дунгуань Окхуади — их многослойный пластик с алюминиевым напылением стабилизирует термические перепады.

Сейчас их сайт https://www.gdokpackaging.ru стал настольной книгой для наших конструкторов — особенно раздел с расчётами нагрузок на крепёжные элементы. Хотя в живом общении их инженеры дают больше: например, подсказали, как расположить ролики для вырубки кожи, чтобы уменьшить отходы на 7%.

Критически важно учитывать сезонность поставок алюминиевых заготовок. Весной 2023 были задержки из-за реконструкции литейного цеха — пришлось срочно искать альтернативу, и мы на месяц перешли на штампованный пластик с металлизацией. Результат — снижение себестоимости, но и нарекания по износостойкости.

Нюансы работы с кожей и тканью

С кожзамом проще — можно экспериментировать с толщиной и фактурой. А вот с натуральной кожей строгая геометрия алюминиевых вставок становится проблемой: помните тренд на шестигранные косметички? Так вот, на стыках граней часто появлялись заломы, пока не начали использовать подложку из вспененного полиэтилена.

Интересный кейс был с бархатной отделкой — стандартные магнитные клапаны собирали ворс. Решение нашли случайно: взяли образцы пластиковых кнопок с сайта gdokpackaging.ru, где была предложена матовая обработка поверхности. После тестов отказались от магнитов вовсе.

Сейчас тестируем биоразлагаемые пластики — тот же ООО Дунгуань Окхуади разрабатывает для нас композит на основе кукурузного крахмала. Пока есть сложности с цветопередачей: пастельные тона дают желтоватый подтон, но для эко-брендов это даже становится фишкой.

Оборудование и ручной труд

Автоматическая вырубка алюминиевых деталей — не панацея. Для сложных форм (например, асимметричные замки) до сих пор выгоднее ручная доводка. На том же заводе в Dongguan видел, как опытные мастера на специальных станках корректируют радиусы изгибов — автоматика не может повторить эту точность.

Кризис 2022 года заставил пересмотреть подход к штамповке. Вместо универсальных прессов теперь используем модульные системы — их проще перенастраивать под изменчивые тренды. Кстати, часть оснастки заказываем через сайт https://www.gdokpackaging.ru, хотя для эксклюзивных проектов до сих пор летаем в Китай лично.

Самое сложное — баланс между автоматизацией и контролем качества. Недавний пример: роботизированная линия не заметила микротрещины в литье, которую сразу увидел бы человек. Пришлось внедрять гибридную систему проверки — сейчас такой подход используют все крупные фабрики косметических сумок в премиум-сегменте.

Экономика незаметных деталей

Мало кто считает, сколько стоит переналадка производства под другой оттенок фурнитуры. Например, переход с золотистого на матово-серебряный анод требует полной очистки резервуаров — это 3 дня простоя и ≈2000 евро убытков. Поэтому теперь группируем заказы по цветовым гаммам.

Сотрудничество с ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика научило нас важности тестовых партий. Раньше сразу запускали тираж 5000 штук, теперь сначала делаем 50-100 образцов — особенно для сложных конструкций вроде выдвижных косметичек с поворотным механизмом.

Сейчас рассматриваем их предложение по созданию регионального склада в Подмосковье — это сократит логистику на 18 дней. Правда, есть нюансы с таможенным оформлением пластиковых компонентов, но для алюминиевых деталей схема уже отработана.

Перспективы и тупиковые ветки

Увлеклись было 'умными' сумками с подсветкой — оказалось, батарейки увеличивают вес на 40%, а спрос есть только на выставках. Зато встроенные LED-зеркала (питающиеся от Power Bank) стали хитом — здесь как раз пригодился опыт фабрики косметических сумок по работе с ультратонким пластиком.

Интересно наблюдать, как меняется подход к упаковке: если раньше главным был внешний вид, теперь на первое место выходит функциональность. Наш текущий проект — сумка-трансформер с съёмными алюминиевыми перегородками, которые можно комбинировать в зависимости от набора косметики.

Следующий вызов — создание полностью перерабатываемой конструкции. С алюминием проблем нет, а вот с комбинированием материалов (кожа+пластик+металл) пока не всё ясно. Но тот же https://www.gdokpackaging.ru уже анонсировал разработку разъёмных креплений — ждём образцы к осени.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

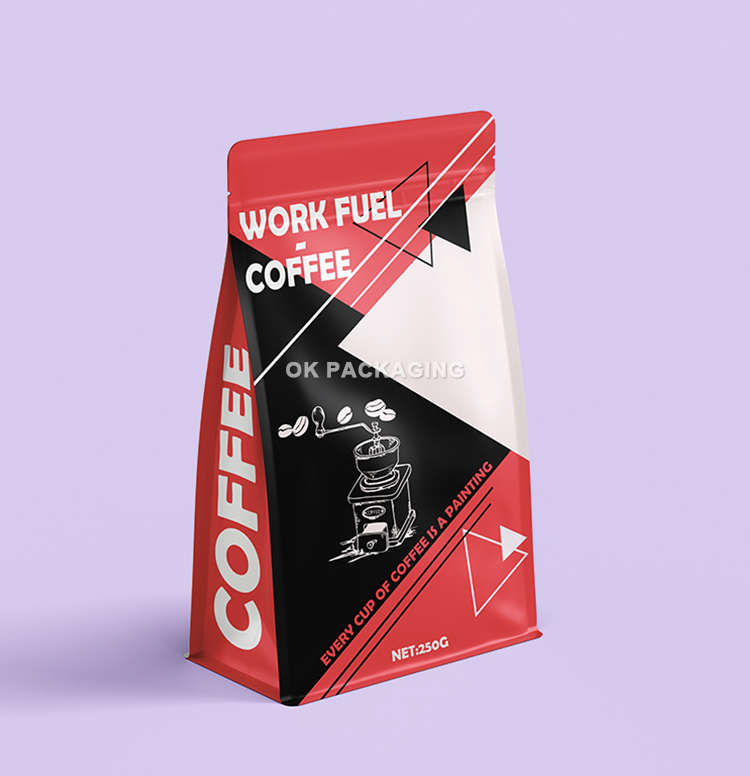

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

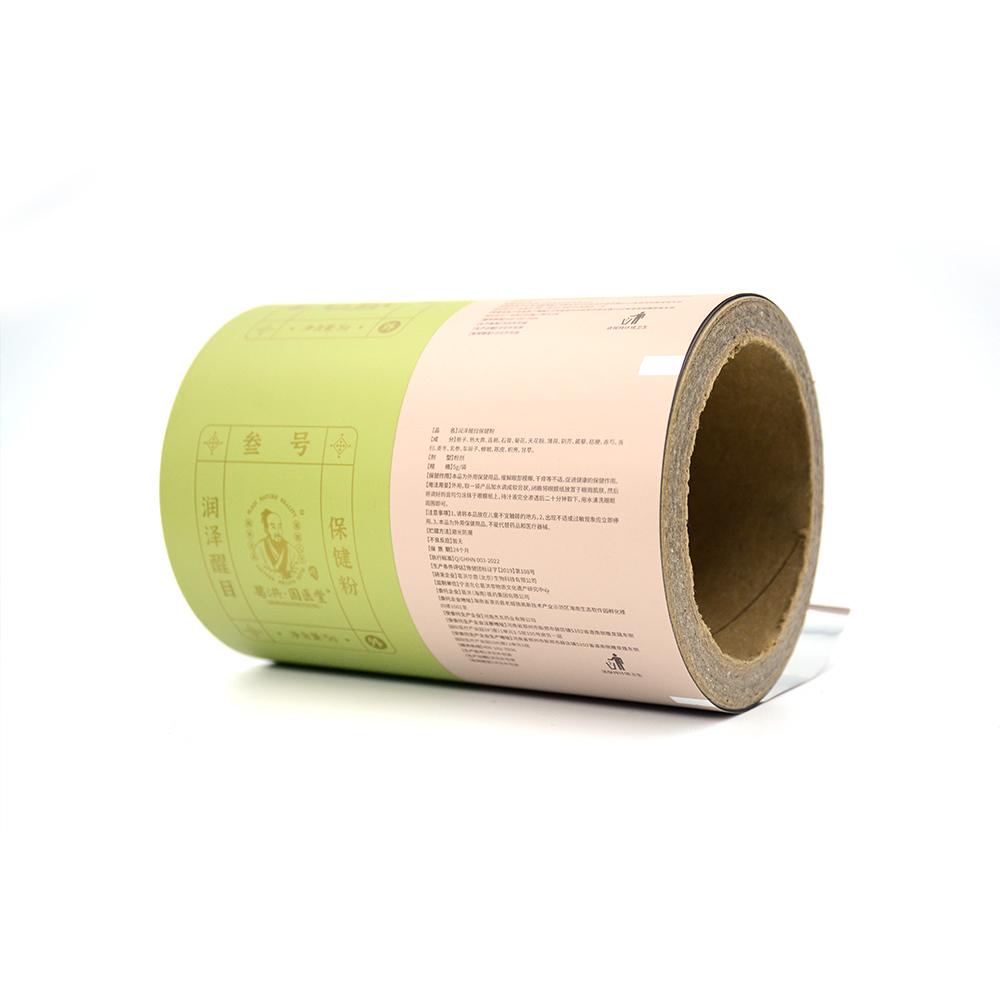

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок -

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина -

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка -

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты -

Изготовленный на заказ мешок для выпивки с носиком, пакет для напитков, упаковочный пакет, Подставка для фольги, пакет для жидкости, пакет для жидкости

Изготовленный на заказ мешок для выпивки с носиком, пакет для напитков, упаковочный пакет, Подставка для фольги, пакет для жидкости, пакет для жидкости -

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном -

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном -

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией -

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски -

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

Связанный поиск

Связанный поиск- Поставщики чайных пакетов с плоским дном

- Оптовые поставщики асептических пакетов

- Фабрика коробочных пакетов для сока

- Поставщики высокого качества три стороны мешки для риса

- Производители самозапечатывающихся пакетов

- Поставщики сумок для кетчупа

- Высококачественные стоячие пакеты с фабрикой рта

- Оптовые поставщики стоячих пакетов для кофе

- Оптовые поставщики пакетов для сока

- Завод по производству пакетов с горлышком