Фабрика крафт-бумажных пакетов с окнами

Вот что на самом деле значит делать крафт-пакеты с окошками — не теория, а ежедневные 50 000 м2 цехов и брак из-за неправильного ламината.

Почему окно в крафт-пакете — это не просто дырка

Когда клиенты с Фабрика крафт-бумажных пакетов с окнами просят 'окно побольше', они редко представляют, как это влияет на прочность шва. В прошлом месяце пришлось переделывать партию для кондитерской — заказчик настаивал на гигантском окошке, а при тестовой нагрузке в 3 кг шов расходился у основания перфорации. Пришлось показывать им видео испытаний, чтобы убедить уменьшить размер.

Кстати, о перфорации — именно здесь многие конкуренты экономят, используя стандартные ножи вместо лазерной резки. Но для пищевых продуктов, особенно сыпучих, это критично: неровные края окошка собирают влагу и создают идеальную среду для плесени. Мы на gdokpackaging.ru после трёх случаев рекламаций перешли на лазер, даже несмотря на рост себестоимости на 12%.

Ещё один нюанс — positioning окна. Кажется, что можно просто сместить его в сторону, но тогда при автоматической фасовке продукт застревает в углу пакета. Пришлось разработать 15 шаблонов расположения для разных типов товаров, от печенья до кофейных зёрен.

Бумага vs плёнка: что на самом деле влияет на срок годности

80% запросов на крафт-бумажные пакеты с окнами сопровождаются требованием 'максимальная экологичность'. Но когда объясняешь, что без полипропиленовой плёнки в окошке хлеб черствеет за 6 часов, а не за 24, начинаются компромиссы. В прошлом квартале потеряли крупного заказчика из-за категоричного отказа от 'пластика' в окне — через месяц они вернулись с рекламациями на 300 000 рублей.

Ламинирование крафт-бумаги — отдельная головная боль. Стандартный би-составный клей не держится при перепадах влажности, особенно для экспорта в Среднюю Азию. После двух неудачных поставок в Казахстан разработали трёхслойную систему ламинации, но это подняло цену на 18%. Клиенты ворчат, но когда показываешь фотографии размокших пакетов с их логотипом — понимают.

Кстати, о фотографиях — именно для ООО Дунгуань Окхуади пришлось создать отдельный тестовый стенд с имитацией разных климатических условий. Стандартные 23°C и 50% влажности из ГОСТа не отражают реальность, когда пакеты лежат под прямым солнцем у витрины или в холодильнике гипермаркета.

Про оборудование, которое не найдёшь в каталогах

Наша промышленная зона в Liaobu Town могла бы работать на немецких линиях, но для оконных пакетов пришлось комбинировать японские резаки с китайскими ламинаторами. Нет, не из-за экономии — просто европейское оборудование не рассчитано на частую смену форматов окон. Каждая переналадка занимает 40 минут вместо 15, а у нас средний тираж — 5-7 тысяч штук.

Самое уязвимое место — система подачи плёнки для окон. За 2023 год было 17 случаев обрыва при работе с крафтом плотностью выше 180 г/м2. Пришлось разработать роликовый стабилизатор — простое решение, которое не описано ни в одной инструкции к оборудованию.

И да, про 'умные' линии — мы тестировали систему автоматического контроля качества с камерами, но для прозрачных окон она давала 23% ложных срабатываний. Вернулись к комбинации: электронный контроль плотности шва + визуальная проверка каждые 500 пакетов.

Реальные кейсы, а не маркетинговые истории

Для сети пекарен 'Булка' разрабатывали пакет с окном, смещённым на 2/3 высоты — казалось бы, элементарно. Но их технолог не учёл, что при фасовке горячего хлеба через это окно выходит пар, который конденсируется на плёнке. В результате — мутное пятно как раз на видимой части продукта. Переделали с микроперфорацией по контуру окна, добавили 4% к стоимости, но сохранили контракт.

Ещё более показательная история с кофейней, которая хотела 'витринный' пакет с панорамным окном. После месяца испытаний выяснилось: под УФ-светом их фирменный зелёный логотип выцветал именно на участке с плёнкой, хотя сама бумага сохраняла цвет. Пришлось менять тип ламинации, использовать дорогой УФ-фильтр — заказчик оплатил только 30% допрасходов, остальное мы списали в R&D.

Кстати, о цветах — большинство клиентов не знает, что печать на крафте с окном требует отдельной цветокоррекции. Бежевый фон 'съедает' до 15% насыщенности, поэтому приходится увеличивать плотность чернил. Но это, в свою очередь, может привести к проступанию на обратную сторону при неправильной сушке. Баланс, который находят только опытным путём.

Что никогда не пишут в спецификациях

Транспортировка готовых пакетов — отдельный кошмар. Если сложить их стандартным способом, окна слипаются при температуре выше 27°C. Пришлось разработать прокладочные листы из крафта с силиконовым напылением — дополнительная стоимость 7%, но без этого две партии пришлось списать после доставки в Сочи.

Хранение на складе — ещё один нюанс. Пакеты с окнами нельзя штабелировать выше 1.2 метра, иначе нижние ряды деформируются. При площади склада в 50 000 м2 это создаёт логистические проблемы, которые не очевидны при расчёте себестоимости.

И главное — сезонность. Спрос на крафт-бумажные пакеты с окнами зимой падает на 40% compared to летним периодом, но сырьё закупать нужно равномерно. Научились делать 'гибридные' партии — те же пакеты, но с уменьшенным окном для несъедобных товаров, чтобы загружать линии.

Экономика, которую не покажут в прайсе

Себестоимость пакета с окном на 35-50% выше, чем кажется на первый взгляд. Кроме очевидных вещей вроде плёнки и сложной вырубки, есть скрытые затраты: +8% на переналадку оборудования, +12% на брак при ламинации, +5% на ручную проверку каждого окна.

Многие конкуренты идут по пути упрощения — используют более тонкую плёнку или уменьшают площадь окна. Но мы на ООО Дунгуань Окхуади после анализа рекламаций годов пришли к выводу, что это ложная экономия. Возвраты из-за мутных или порванных окон обходятся дороже, чем изначальное соблюдение технологии.

Интересный момент с логистикой сырья — крафт-бумагу для оконных пакетов нельзя хранить в одном помещении с обычной. Влажность от рулонов без ламинации влияет на адгезию плёнки. Пришлось выделять отдельную зону в цеху с климат-контролем, что добавило ещё 3% к постоянным расходам.

Почему новые заказчики — это всегда риск

Каждый второй новый клиент приходит с 'уникальным' ТЗ, которое на практике оказывается невыполнимым без пересмотра базовых параметров. Последний пример — запрос на окно в форме шестигранника с закруглёнными углами. Технически возможно, но стоимость штампа превысила бюджет всего заказа.

Другая распространённая проблема — несоответствие между заявленными и реальными объемами. Клиент говорит о регулярных поставках по 50 000 штук в месяц, а после первого заказа на 3 000 пропадает на полгода. Для Фабрика крафт-бумажных пакетов с окнами это критично, потому что под каждый тираж настраивается линия.

Выводы за 2023 год: 60% прибыли дают 5 постоянных клиентов с предсказуемыми объемами, а не 40 разовых заказов с 'инновационными' решениями. Поэтому сейчас смещаем фокус на долгосрочные контракты с поэтапной оплатой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг -

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара -

Сумка с носиком с принтом на заказ, стоячая пластиковая сумка для вторичной переработки напитков, сумка с носиком, сумки с носиком для жидкого сока

Сумка с носиком с принтом на заказ, стоячая пластиковая сумка для вторичной переработки напитков, сумка с носиком, сумки с носиком для жидкого сока -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

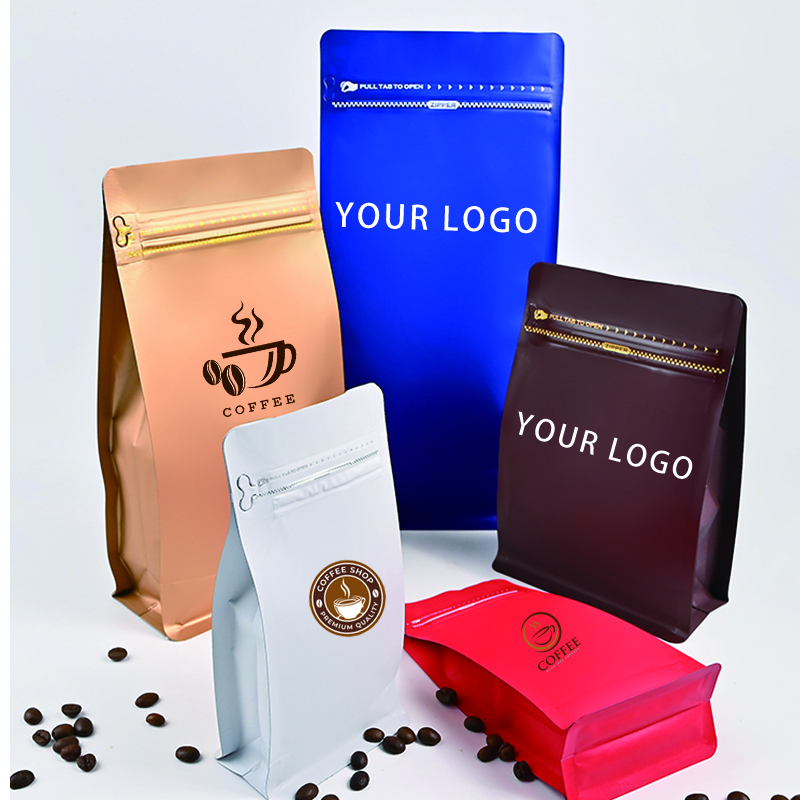

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования -

Индивидуальный печатный логотип Упаковка для одежды Сумка-молния Слайд-застежка-молния Футболка Нижнее белье Матовая матовая упаковка Одежда Пластиковые пакеты

Индивидуальный печатный логотип Упаковка для одежды Сумка-молния Слайд-застежка-молния Футболка Нижнее белье Матовая матовая упаковка Одежда Пластиковые пакеты -

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе -

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией -

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки стоять вверх сумка пластиковые мешки для закуски

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки стоять вверх сумка пластиковые мешки для закуски -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

Связанный поиск

Связанный поиск- Оптовые производители коричневых крафт-бумажных пакетов

- Производители пакетов с носиком для жидкого мыла для рук

- Поставщики пакетов с плоским дном Поставщики пакетов для сухофруктов и орехов

- Поставщики высококачественных пакетов из алюминиевой фольги

- Поставщики термочувствительных пакетов для грудного молока

- Поставщики пакетов с подставкой

- Производители косметических пакетов

- Завод по производству пакетов для соуса с носиком

- Высокое качество вина мешок в коробке завод

- Высокое качество масло мешок в коробке завод