Фабрика пакетов с двойным дном

Если вы ищете поставщика пакетов с двойным дном — сразу скажу: 90% проблем начинаются с непонимания, что это не просто мешок с дополнительным швом. Наш опыт на заводе в Дунгуане показывает: даже крупные заказчики путают технологию двойного дна с обычным усилением швов, а потом удивляются, почему конструкция не выдерживает сыпучие материалы.

Что на самом деле скрывается за термином

Когда мы запускали линию пакетов с двойным дном в 2018 году, инженеры предлагали три варианта конструкции. Самый дешёвый — просто прошить дно дважды, но это давало лишь видимость прочности. После тестов с цементом и химическими реагентами остановились на методе Hot-Cold Pressing: сначала термообработка полипропиленового полотна, затем механическое прессование. Да, дороже на 15%, но разрывная нагрузка возрастает до 27 кг против 18 у аналогов.

Кстати, о материалах. Многие до сих пор считают, что главное — плотность ткани. На практике ключевым становится сочетание UV-стабилизаторов и антистатической пропитки. Особенно для клиентов из Сибири, где перепады температур деформируют даже казалось бы прочные пакеты. В прошлом месяце как раз переделывали партию для новосибирского комбината — изначально закупили у китайского субпоставщика без учёта морозостойкости, пришлось компенсировать убытки.

Площадь нашего завода в Dongguan City — те самые 50 000+ м2 — позволяет держать испытательный полигон. Каждый новый рулон тестируем на трёх типах наполнителей: абразивные (песок), сыпучие (удобрения) и опасные (химреагенты). Это не рекламный ход — после инцидента с рассыпавшимся каолином в 2020 году ввели обязательный тест на 'динамическую нагрузку'.

Технологические нюансы, которые не пишут в каталогах

Стандартная ошибка — экономия на фурнитуре. Петли из низкосортного полиэтилена сводят на нет преимущества пакетов с двойным дном. Мы перепробовали 4 типа пластиковых вставок, пока не вышли на композитный материал с нейлоновым сердечником. Стоит на 30% дороже, но именно эти петли выдерживают 250+ циклов погрузки вместо заявленных 150.

Особняком стоит история с крашением. Клиенты часто требуют 'фирменный красный' или 'тёмно-синий', не учитывая, что органические пигменты снижают прочность швов. Пришлось разрабатывать собственную палитру с минеральными красителями — да, цвета менее яркие, зато нет трещин в местах термосварки. Кстати, именно этот опыт помог нам при выполнении заказа для ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика — их логотип требовал специфического оттенка синего, который обычно даёт усадку при сушке.

Сейчас тестируем новую систему вентиляции — для пищевой промышленности критично отсутствие конденсата. Пока не идеально: в жарком климате ЮВА мешки с сахаром всё равно отпотевают изнутри. Думаем над мембранными вставками, но это удорожание на 40%... Вряд ли рынок готов к таким ценам.

Логистика как часть технологии

Мало кто задумывается, но транспортировка пустых пакетов часто приводит к браку. Наш завод в промышленной зоне Zhuyuan изначально проектировался с учётом этого момента: отдельный цех упаковки с системой мягкой подвески. Раньше складывали стопками по 500 штук — нижние деформировались. Теперь каждый пакет идёт в индивидуальной перфорированной обёртке.

Морские перевозки — отдельная головная боль. Контейнеры с нашей продукцией https://www.gdokpackaging.ru идут в Россию 45 дней, и за это время солевой воздух проникает даже в тройную упаковку. Пришлось добавлять ингибиторы коррозии в состав полимерного покрытия. Недешёвое решение, но дешевле, чем заменять испорченные партии.

Интересный кейс был с поставкой в Казахстан: заказчик жаловался на разрывы при -40°C. Оказалось, проблема не в пакетах, а в погрузчиках — резиновые ролики на морозе дубели и рвали ткань. Пришлось разрабатывать инструкцию по зимней эксплуатации... Кто бы мог подумать, что производитель пакетов с двойным дном будет консультировать по техобслуживанию погрузочной техники.

Экономика против качества: где проходит граница

Себестоимость нашего пакета — около 2.8 USD за штуку при тираже 10 000. Конкуренты предлагают за 1.5-2 USD, но там либо тонкая ткань, либо однослойное дно. После анализа возвратов считаем: наши 2.8 в итоге выгоднее 1.5, если считать по стоимости цикла использования. Но объяснить это закупщикам, у которых KPI по экономии на таре — та ещё задача.

Сейчас экспериментируем с регранулятом — вторичный полипропилен дешевле на 60%, но пока нестабилен по качеству. Три партии пришлось утилизировать из-за разной степени усадки. Возможно, стоит выделить отдельную линейку 'эконом' для нетребовательных грузов.

Кстати, о ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика — их подход к контролю качества впечатляет. Переняли у них систему выборочного тестирования каждой пятой единицы в партии. Дорого? Да. Но за два года сократили рекламации на 17%.

Что в итоге получает заказчик

Главное — не сам пакет, а снижение операционных расходов. Наши расчёты показывают: правильный пакет с двойным дном экономит до 3 USD на каждой тонне груза за счёт сокращения потерь при перевалке. Плюс уменьшение страховых взносов — страховщики охотнее снижают ставки для грузов в надёжной таре.

Сейчас ведём переговоры с горнодобывающей компанией из Красноярска — их интересует адаптация под габариты железнодорожных вагонов. Стандартные 90 см не оптимальны для их логистики. Если получится, разработаем кастомизированную линейку — это может стать новым направлением.

В планах — внедрение RFID-меток в структуру дна. Технология дорогая, но для фармацевтики и химindustrie оправдана. Пока тестовые образцы показывают стабильное считывание на расстоянии до 5 метров. Если удастся снизить стоимость меток на 25% — запустим в серию к следующему кварталу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости -

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке -

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки встать сумка пластиковые мешки для белка порошок

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки встать сумка пластиковые мешки для белка порошок -

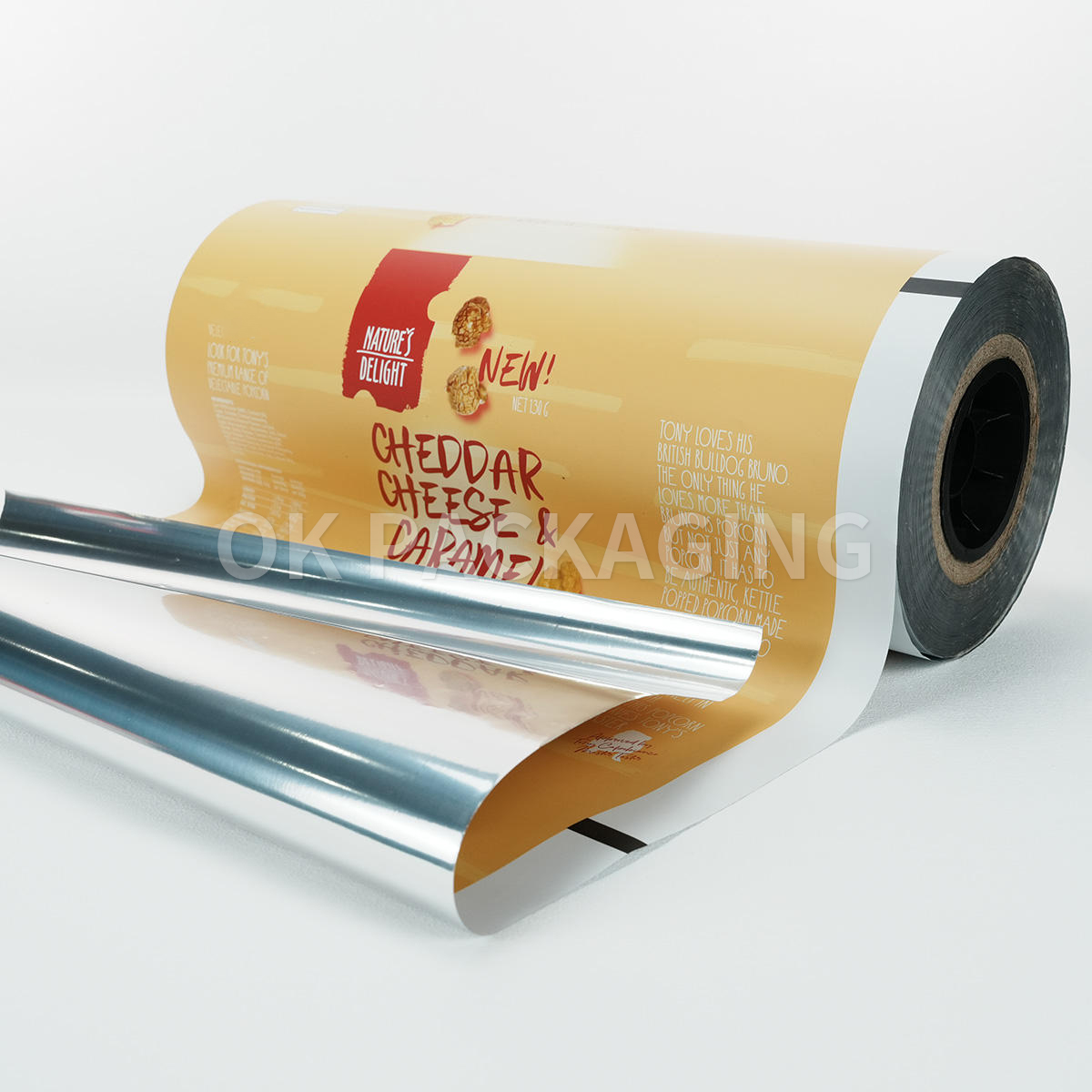

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки -

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией -

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов -

Заказная многоразовая биоразлагаемая матовая пластиковая сумка-слайдер Сумка на молнии и логотипом для одежды

Заказная многоразовая биоразлагаемая матовая пластиковая сумка-слайдер Сумка на молнии и логотипом для одежды -

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса -

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости -

Изготовленный на заказ мешок для выпивки с носиком, пакет для напитков, упаковочный пакет, Подставка для фольги, пакет для жидкости, пакет для жидкости

Изготовленный на заказ мешок для выпивки с носиком, пакет для напитков, упаковочный пакет, Подставка для фольги, пакет для жидкости, пакет для жидкости -

Пищевой класс пластиковые мешки для риса вакуумные запечатаны цифровой печати безопасности особенность с ручкой

Пищевой класс пластиковые мешки для риса вакуумные запечатаны цифровой печати безопасности особенность с ручкой -

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды

Связанный поиск

Связанный поиск- Поставщики Кофейные пакеты с боковой складкой

- вакуумные пакеты для еды

- упаковка мешок для вина

- Поставщики трехсторонних мешков для риса

- Завод по производству пакетов для кофе

- Оптовые поставщики односторонних клапанных мешков для кофе

- Высокое качество детского питания пакеты завод

- Оптовая плоское дно мешки для риса завод

- Производители масочных пакетов с трехсторонней печатью

- Высококачественный производитель упакованных в коробку пакетов Stand Up