Фабрика пластиковых пакетов

Когда слышишь 'фабрика пластиковых пакетов', большинство представляет конвейер с готовой продукцией. Но те, кто работал с ООО Дунгуань Окхуади, знают: главное начинается до запуска линий. Наша площадка в 50 000 м2 в промышленной зоне Zhuyuan — это не про масштаб, а про то, как избежать типичных ошибок новичков.

Сырьё: почему HDPE и LDPE — это только вершина айсберга

Многие думают, что достаточно закупить гранулы — и процесс пошёл. На деле, партия полиэтилена с неправильным индексом расплава может превратить 10 тонн продукции в брак. Помню, в 2022 году мы взяли Korean Lotte Chemical LDPE — вроде бы проверенный поставщик, но при тестовом запуске пакеты рвались по швам. Оказалось, коэффициент текучести 2.0 г/10 мин вместо нужных 1.8. Мелочь? На бумаге да. А на деле — простой линии на 16 часов.

Сейчас на фабрике пластиковых пакетов в Dongguan мы используем систему двойного контроля: тесты на растяжение и толщину стенки до запуска в массовое производство. Но даже это не панацея — влажность в цехе влияет на стабильность экструзии. Приходится постоянно корректировать температуру цилинков, особенно в сезон дождей.

Кстати, о толщине. Стандартные 15-20 мкм для продуктовых пакетов — усреднённый показатель. Для сетевых ритейлеров типа 'Магнита' мы идём на 22-25 мкм, иначе рискуем получить рекламации по прочности ручек. Но здесь уже встаёт вопрос себестоимости... Иногда клиенты требуют 'как у всех', но не готовы платить за перерасход сырья.

Оборудование: экструдеры Windm?ller & H?lscher против китайских аналогов

На сайте gdokpackaging.ru мы пишем про немецкое оборудование, но реальность сложнее. Да, W&H FX 100 — это стабильность, но его обслуживание обходится в 30% от первоначальной стоимости ежегодно. Для стартапов часто разумнее брать китайские Jwell или Zhangjiagang Huaying — ремонт дешевле, запчасти доступнее.

Правда, есть нюанс: китайские машины требуют постоянной подстройки. Например, датчики контроля толщины плёнки на Jwell AC-65 часто 'врут' при перепадах напряжения. Приходится ставить стабилизаторы — дополнительная статья расходов, которую не все учитывают в смете.

Самое сложное — это настройка системы охлаждения в экструдерах. Переохладишь цилиндр — появятся полосы на плёнке. Недоохладишь — материал начнёт пузыриться. Мы в Окхуади три месяца экспериментировали с температурными профилями, пока не вышли на стабильные 185-195°C для LDPE.

Печать: когда шелкография проигрывает флексографии

Новички часто гонятся за многоцветной печатью, не учитывая специфику заказчика. Для промо-пакетов с логотипом Coca-Cola действительно нужна флексография с 8 секциями. Но для обычных 'биг-бегов' под зерно достаточно двухцветной печати — экономия на красках до 40%.

Наша ошибка в 2021 году: взяли заказ на партию пакетов для цветочного магазина с градиентной печатью. Шелкография не справилась с мелкими деталями, флексография оказалась слишком дорогой для тиража. Пришлось переходить на цифровую УФ-печать, хотя её рентабельность для тиражей свыше 50 тыс. штук сомнительна.

Сейчас для стандартных заказов используем флексомашины Mark Andy 4150 — дорого, но зато нет проблем с совмещением цветов. Хотя для экспериментальных партий держим ручной шелкографический станок Chuangda — вдруг понадобится спецзаказ с металлизированными красками.

Контроль качества: где теряется прибыль

Самое уязвимое место — не производство, а склад готовой продукции. Полипропиленовые пакеты, например, со временем теряют прочность при неправильном хранении. У нас был случай, когда партия для аптечной сети пролежала 3 месяца у клиента на складе без кондиционера — и ручки начали отрываться при наполнении.

Сейчас внедрили систему выборочного контроля: каждые 2 часа из потока берут 10-15 пакетов на тестирование. Проверяем не только разрывную нагрузку (должна быть не менее 18Н/15мм для ПВД), но и сопротивление удару по Дарту — особенно важно для упаковки замороженных продуктов.

Кстати, о морозостойкости. Стандартные пакеты выдерживают -15°C, но для северных регионов России нужно -30°C. Добиваемся этого добавлением модификаторов типа Elvaloy, но это +12% к себестоимости. Клиенты не всегда понимают, почему 'обычный' пакет не может работать в Якутии.

Логистика и упаковка: незаметные проблемы

Казалось бы, что сложного в упаковке готовых пакетов? Но если неправильно свернуть рулоны для 'биг-бегов', при транспортировке появляются заломы. Пришлось разрабатывать картонные втулки особой прочности — обычные деформируются при перевозке в контейнерах.

Для экспорта в Казахстан и Беларусь используем паллеты с влагозащитной плёнкой — без этого в дороге может появиться конденсат. Один раз потеряли целую партию для Minibar из-за того, что пакеты слиплись от влаги. Теперь в каждую паллету кладем силикагелевые осушители — мелочь, но спасает.

Сайт ООО Дунгуань Окхуади указывает площадь 50 000 м2, но мало кто понимает, что треть занимает именно зона упаковки и временного хранения. Без этого невозможно оперативно отгружать крупные заказы — ритейлеры требуют поставки 'вчера'.

Экология и будущее: куда движется отрасль

Все говорят о биоразлагаемых пакетах, но редко кто уточняет, что они разлагаются только в промышленных компостерах. На обычной свалке oxo-деградируемые пакеты распадаются на микропластик. Мы в Окхуади экспериментировали с PLA-полимерами, но они требуют отдельной линии переработки — пока нерентабельно.

Реальная альтернатива — вторичная переработка. Наша линия грануляции отходов позволяет использовать до 30% вторичного сырья без потери качества. Но здесь встаёт вопрос сортировки — если в отходах есть ПВХ, вся партия идёт в брак.

Перспективное направление — умные пакеты с RFID-метками. Для логистических компаний это возможность отслеживать груз, но стоимость метки пока сравнима со стоимостью самого пакета. Думаем, лет через пять технология станет доступнее.

Выводы: что действительно важно на фабрике пластиковых пакетов

Главный урок за 10 лет: не бывает мелочей. Разница в 2°C в экструдере, 0.1 мм в настройке ножей, 5% влажности в цехе — всё это влияет на результат. Наша промышленная зона в Dongguan давно стала полигоном для испытаний.

Сейчас фабрика пластиковых пакетов — это не про тонны продукции, а про умение адаптироваться. То подстроиться под новые экологические стандарты, то найти компромисс между стоимостью и качеством для сетевого ритейла.

Если бы начинал сейчас, возможно, вложился бы не в дополнительную линию экструзии, а в лабораторию контроля качества. Потому что дешёвый брак дороже дорогого оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией -

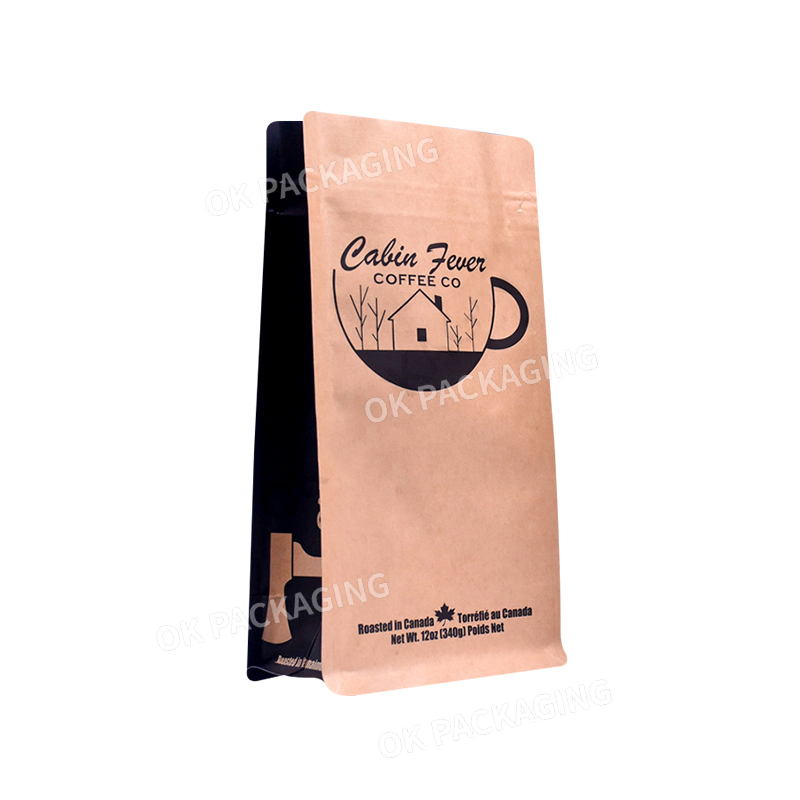

Экологичная упаковка Bolsa с боковыми складками 250 г 500 г 1 фунт клапанные пакеты перерабатываемые индивидуальные печатные пакеты для кофейных зерен

Экологичная упаковка Bolsa с боковыми складками 250 г 500 г 1 фунт клапанные пакеты перерабатываемые индивидуальные печатные пакеты для кофейных зерен -

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды -

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости -

Горячая распродажа Ziplock встать пищевой алюминиевой фольги реторта пакеты закуски встать сумка

Горячая распродажа Ziplock встать пищевой алюминиевой фольги реторта пакеты закуски встать сумка -

Пакет с матовой черной крышкой, устойчивый, алюминиевая фольга, пакет с застежкой-молнией/дой-пак, пакеты для упаковки продуктов из майлара

Пакет с матовой черной крышкой, устойчивый, алюминиевая фольга, пакет с застежкой-молнией/дой-пак, пакеты для упаковки продуктов из майлара -

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги -

Plastic Customized Food Grade Reusable Stand up Clear Plastic Drink Liquid Spout Pouch for Fruit Juice Beverage Sauce

Plastic Customized Food Grade Reusable Stand up Clear Plastic Drink Liquid Spout Pouch for Fruit Juice Beverage Sauce -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией -

Оптовая упаковка из алюминиевой фольги для кофе, биоразлагаемый сахар, пакетики для растворимого кофе, рулон пластиковой пленки

Оптовая упаковка из алюминиевой фольги для кофе, биоразлагаемый сахар, пакетики для растворимого кофе, рулон пластиковой пленки

Связанный поиск

Связанный поиск- Производители пластиковых пакетов

- Высококачественные производители ленточных пакетов

- Производители пакетов с двойным дном

- Оптовая пластиковая пищевая упаковка заводы

- Поставщики пакетов для масок

- Высококачественные производители косметических сумок

- Поставщики пакетов из крафт-бумаги с плоским дном

- Вакуумный пакет

- Высокое качество кошка еда собака еда животное еда мешки завод

- Коричневый крафт-бумажный пакет