Фабрика самозапечатывающихся пакетов

Если честно, когда слышишь 'фабрика самозапечатывающихся пакетов', первое что приходит в голову — это просто полоска клея на пленке. Но на деле там столько нюансов, что иногда диву даешься. Вот например, многие думают что главное — это герметичность, а на самом деле ключевой параметр — это именно усилие отрыва полосы. Слишком слабо — самопроизвольно раскрывается, слишком сильно — покупатель порвет ногтями. И это только вершина айсберга.

Технологические тонкости производства

На нашей площадке в промышленной зоне Zhuyuan в Dongguan как раз сталкивались с этой проблемой. Помню, когда запускали линию для самозапечатывающихся пакетов медицинского назначения, пришлось трижды менять поставщика клеевого состава. Первый вариант оказался слишком чувствительным к перепадам влажности — в сезон дождей полосы просто переставали сходиться.

Кстати про размеры — наша фабрика ООО Дунгуань Окхуади занимает больше 50 000 м2, и это не просто цифры. Именно такая площадь позволяет держать отдельные цеха для пищевых и непищевых модификаций. Знаю случаи когда на маленьких производствах пытались делать и то и другое на одной линии — в итоге приходили к перекрестной миграции компонентов.

Сейчас уже отработали технологию до мелочей. Например, для упаковки электронных компонентов используем полипропилен с антистатическими добавками, а полосу делаем чуть смещенной от края — так удобнее вскрывать в перчатках. Но до этого дошли методом проб и ошибок.

Оборудование и его капризы

На сайте gdokpackaging.ru мы не зря указываем про автоматизированные линии — без этого в современных реалиях просто не выжить. Но вот что редко пишут: даже дорогое европейское оборудование требует адаптации под местные условия. Например, немецкий экструдер отлично работал на немецком сырье, а с корейским гранулятом начались проблемы с равномерностью нанесения клеевого слоя.

Пришлось самим дорабатывать систему подачи — установили дополнительные датчики контроля толщины пленки. Кстати, это одна из причин почему мы расширили площадь завода — под экспериментальные зоны и тестовые линии. Когда каждый цех работает в авральном режиме, на эксперименты просто нет времени.

Самый сложный момент — это калибровка температуры при ламинации. Разница в 5 градусов уже критична — либо полоса не держит, либо пакет невозможно открыть без повреждений. Мы даже вели специальный журнал где операторы отмечали параметры для каждой партии сырья. Со временем накопилась приличная база эмпирических данных.

Сырье и его сюрпризы

Раньше думал что ПЭТ и ПП — они и в Африке ПЭТ. Ан нет — у каждого поставщика своя рецептура добавок. Китайский полипропилен, например, часто дает усадку при охлаждении, из-за чего полоса смещается. Пришлось вводить дополнительную выдержку перед нарезкой.

Особенно сложно с цветными материалами — пигменты меняют физические свойства пленки. Для медицинских самозапечатывающихся пакетов используем только натуральные оттенки, но даже белый цвет бывает разным. Титановые белила дают один коэффициент трения, цинковые — другой.

Сейчас работаем над биоразлагаемыми вариантами — это отдельная головная боль. PLA-материалы требуют особых условий хранения и совершенно другого температурного режима при экструзии. Пока получается нестабильно — то полоса отклеивается, то наоборот прикипает намертво.

Контроль качества на практике

У нас в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика есть правило — каждый десятый пакет из партии проверяют вручную. Да, это трудоемко, но автоматика до сих пор не научилась определять 'ощущение открывания'. Есть специально обученные сотрудники которые тестируют усилие отрыва буквально на ощупь.

Кстати про брак — самый обидный случай был с партией для фармацевтической компании. Вроде все параметры в норме, а при транспортировке в жарком климате полосы начали слипаться. Оказалось проблема в антиадгезионной добавке — она теряла свойства при длительном нагреве выше 40°C.

Сейчас внедрили ускоренные испытания — специально гоняем образцы в термокамерах при экстремальных температурах. Это добавило затрат, но зато спасло от нескольких потенциальных скандалов. Как показала практика, лабораторные 23°C далеки от реальных условий эксплуатации.

Логистические нюансы

Мало кто задумывается но самозапечатывающиеся пакеты требуют особых условий хранения и перевозки. Нельзя их складировать под прямыми солнечными лучами — УФ-излучение меняет свойства клея. Также критичны перепады влажности — отсыревшую полосу уже не спасти.

Мы на своем сайте gdokpackaging.ru специально не указываем сроки хранения для всех продуктов — они индивидуальны в зависимости от материала и назначения. Для пищевых это одни требования, для промышленных — другие.

Самая неочевидная проблема — статическое электричество. При автоматической фасовке пакеты иногда слипаются еще до нанесения защитной полосы. Пришлось устанавливать ионизаторы на всех упаковочных линиях — казалось бы мелочь, а без нее брак увеличивался на 3-4%.

Перспективы и тупиковые ветки

Сейчас экспериментируем с магнитными замками — технология интересная но пока дороговата для массового производства. Еще пробовали делать полосы с микроскопическими зубчиками — лучше сцепление но сложнее в производстве.

Из явных тупиков — попытка использовать термочувствительные полимеры. Идея была заманчивой — пакет самозапечатывается при нагреве. Но на практике оказалось что температурный диапазон слишком узкий — либо не срабатывает когда нужно, либо срабатывает самопроизвольно.

Возвращаясь к basics — иногда самые простые решения оказываются лучшими. Вот уже пять лет наша базовая модель с классической клеевой полосой остается бестселлером. Хотя конечно продолжаем работать над улучшениями — сейчас как раз тестируем новый состав клея от японского поставщика.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией -

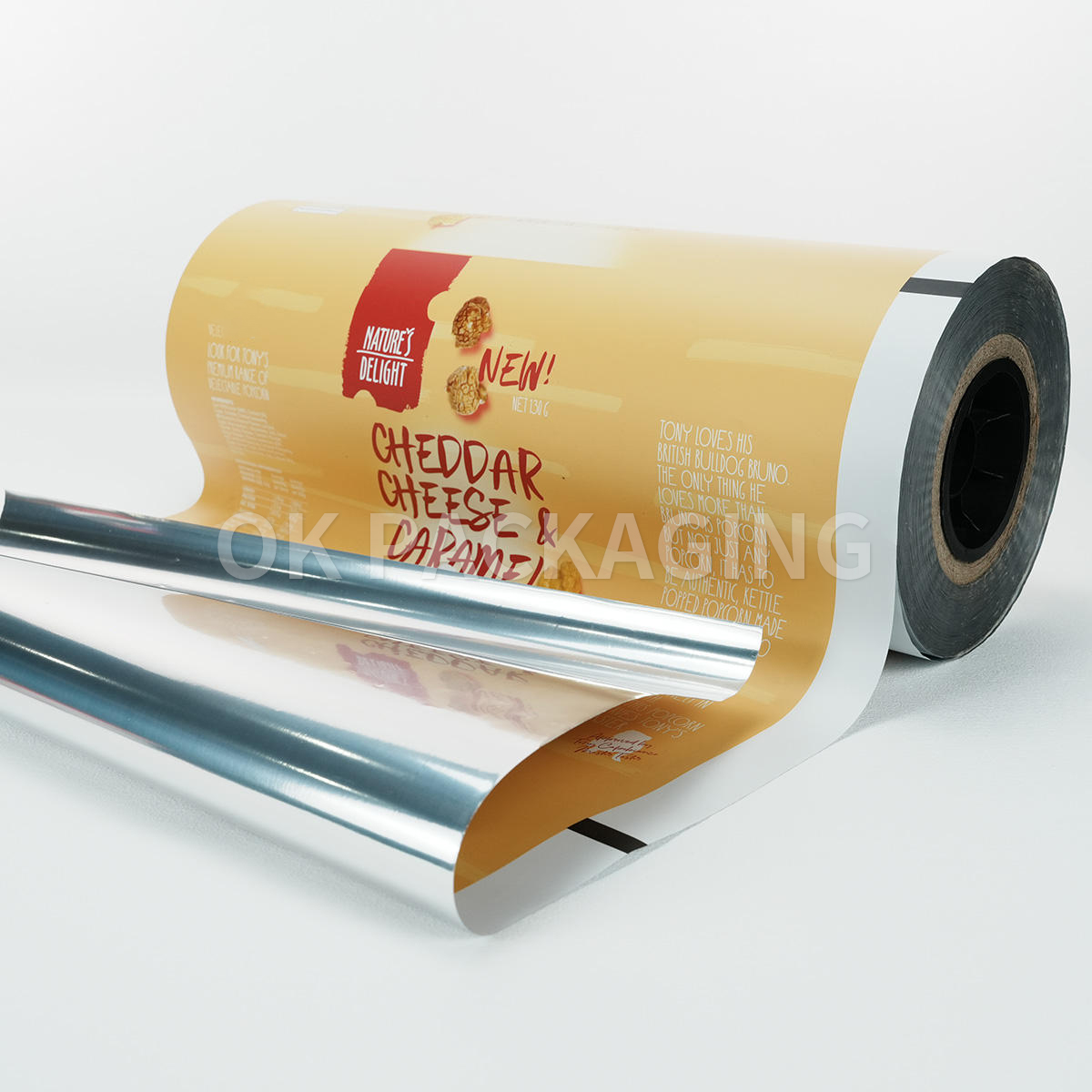

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Складной пластиковый пакет для хранения воды, вина, напитков с логотипом и дой-пакетом

Складной пластиковый пакет для хранения воды, вина, напитков с логотипом и дой-пакетом -

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг -

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости -

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья -

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара -

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек -

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Специи приправы упаковочный мешок бумага стоять вверх пакет с безопасности особенности для пищевой упаковки

Специи приправы упаковочный мешок бумага стоять вверх пакет с безопасности особенности для пищевой упаковки -

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком

Связанный поиск

Связанный поиск- Завод по производству пакетов для кофе в коробке

- Поставщики высококачественных прозрачных пакетов

- пакет для риса с ручкой

- Мешок сиропа в коробке

- Завод по производству мешков для хранения продуктов из PEVA

- пакет из алюминиевой фольги

- Оптовые поставщики пакетов для соуса с носиком

- высокое качество плоское дно чайные пакеты завод

- Фабрика пластиковых пакетов

- Поставщики высококачественных двойных пакетов на молнии