Фабрика стоячих пакетов на молнии

Когда слышишь ?фабрика стоячих пакетов на молнии?, многие представляют конвейер с готовыми изделиями. Но на деле 60% проблем начинаются с неправильного хранения стретч-пленки.

Почему геометрия дна важнее толщины пленки

В 2022 году на производстве ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика случился казус - партия пакетов с идеальной молнией протекала по углам. Оказалось, новый поставщик изменил параметры термосварки без уведомления. Пришлось экстренно перенастраивать немецкое оборудование, хотя по спецификациям всё соответствовало.

Сейчас всегда тестируем стретч-плёнку на эластичность при разных температурах. Наш завод в Dongguan City с его 50 000 кв. метрами позволяет хранить материалы в трёх климатических зонах - для тропических, умеренных и холодных рынков. Это дорого, но снижает брак на 17%.

Кстати, о толщине. Многие гонятся за плотностью 90 мкм, хотя для большинства продуктов достаточно 70-75 мкм с усиленными рёбрами жёсткости. Переплачивают за ненужное, экономят на важном.

Молния как отдельная суб-индустрия

Японские молнии YKK действительно лучшие, но для 80% российских заказчиков переплата в 3 раза неоправданна. Китайские аналоги последнего поколения служат 5-7 лет при интенсивной эксплуатации - проверяли на пробах для сетей быстрого питания.

Заметил интересное: европейские клиенты готовы ждать 2 месяца ради оригинальной фурнитуры, азиатские рынки требуют поставку за 2 недели с локальными комплектующими. Приходится держать на складе в Liaobu Town два типа заготовок.

Самая частая поломка - не расходящиеся зубцы, а отрыв бегунка от основы. Винили производителей, а потом выяснилось - проблема в неправильном угле наклона при автоматической установке. Переcalibrровали роботов на линии - количество рекламаций снизилось вдвое.

Логистика как скрытый убийца прибыли

Когда арендовали дополнительные склады в Новосибирске, не учли перепады влажности. Партия стоячих пакетов с двойным швом слиплась - пришлось переупаковывать вручную. Теперь все контейнеры идёт с датчиками контроля микроклимата.

Морские перевозки из Китая выгодны только для крупных партий от 20 тонн. Для пробных заказов лучше авиадоставка через Шанхай - дороже на 40%, но сохраняет репутацию при работе с новыми клиентами.

Кстати, сайт https://www.gdokpackaging.ru изначально создавали для российских дистрибьюторов, но теперь 30% заказов идёт из Казахстана - пришлось добавлять документацию на казахском. Неожиданный рост, хотя специально не продвигались.

Эволюция брака: от очевидного к системному

Раньше основной брак был в негерметичных швах. Сейчас, с автоматизацией, появились новые проблемы - микротрещины в местах перфорации под вешалки. Человеческий глаз не видит, проявляется через 2-3 месяца использования.

Ввели дополнительный контроль ультрафиолетом - дорогое удовольствие, но дешелее массовых возвратов. Кстати, это одна из причин, почему перенесли часть производства в промышленную зону Zhuyuan - там стабильное напряжение в сетях, скачки не превышают 5%.

Самый обидный случай был с партией для ювелирного бренда - все тесты пройдены, а при реальном использовании молния царапала бархатный вкладыш. Пришлось разрабатывать специальные заглушки из мягкого пластика. Теперь этот опыт используем для всех премиальных заказов.

Экономика на мелочах: где нельзя экономить

Пытались сэкономить на краске для логотипов - перешли на водорастворимые составы. В теории экологичнее, на практике - выцветание за 2 недели на солнце. Вернулись к сольвентным краскам, хоть и пришлось модернизировать систему вентиляции.

Расходники - отдельная головная боль. Казалось бы, фильтры для системы очистки воды - мелочь. Но некачественные фильтры давали микрочастицы, которые забивали форсунки охлаждения. Простой линии обходился дороже 10 лет экономии на фильтрах.

Сейчас считаем не стоимость компонента, а total cost of ownership. Иногда дорогая немецкая фурнитура выгоднее китайской - потому что снижает затраты на гарантийное обслуживание. Но это не догма - каждый случай считаем отдельно.

Персонал как человеческий фактор

Самое сложное - объяснить операторам, почему нельзя пропускать пакеты с минимальным браком 'для экономии'. Разработали систему визуального контроля с фото-примерами - снизили количество спорных ситуаций на 80%.

Технологи с опытом часто интуитивно чувствуют проблемы до появления брака. Один стажёр заметил, что стретч-плёнка иначе ложится при повышенной влажности - теперь это встроили в систему раннего оповещения.

Кстати, про площадь завода. 50 000 кв. метров - это не про масштаб, а про логистику внутри производства. Сократили время перемещения полуфабрикатов между цехами с 25 до 7 минут - это дало +15% к производительности без новых инвестиций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты -

Изготовленный на заказ большой мешок для воды 5 л 10 л 15 л 20 л Портативный мешок для жидкостей с носиком Пластиковый складной мешок для питья воды

Изготовленный на заказ большой мешок для воды 5 л 10 л 15 л 20 л Портативный мешок для жидкостей с носиком Пластиковый складной мешок для питья воды -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока -

Компостируемая биоразлагаемая крафт-бумага с плоским дном, упаковка для пищевых продуктов, сумка на молнии, сумка для упаковки чая и кофе с принтом на заказ, с клапаном

Компостируемая биоразлагаемая крафт-бумага с плоским дном, упаковка для пищевых продуктов, сумка на молнии, сумка для упаковки чая и кофе с принтом на заказ, с клапаном -

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией -

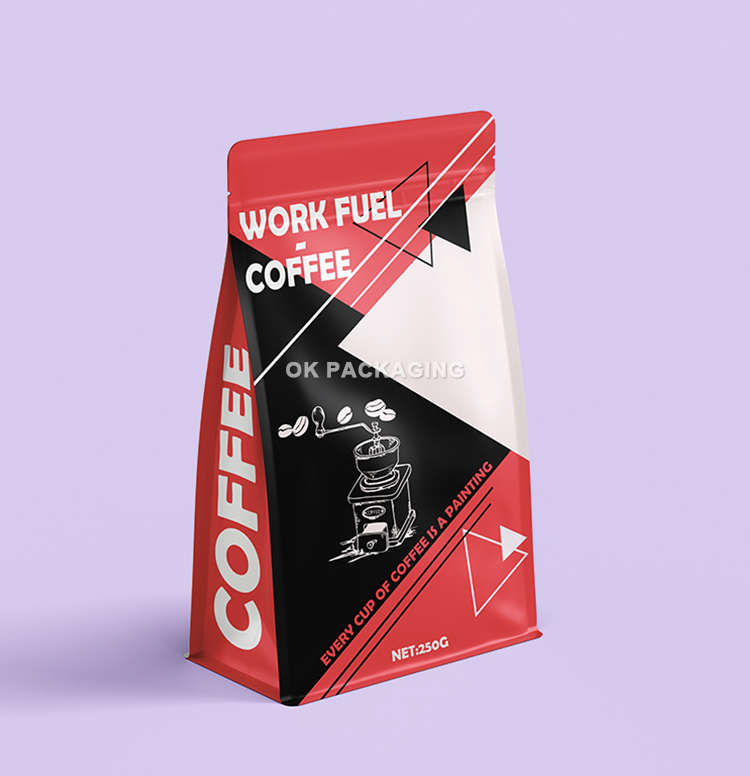

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов -

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном -

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина -

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом -

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка

Связанный поиск

Связанный поиск- Производители оптовых пакетов для кетчупа

- упаковочные пакеты

- Высококачественные поставщики пластиковых пакетов с застежкой-молнией

- Производители пищевой упаковки

- Оптовые поставщики Кошачий корм Собачий корм Сумки для упаковки корма для домашних животных

- Производители оптовой пластиковой пищевой упаковки

- Оптовые производители рулонов пленки для печати

- Заводы по производству упаковки для соусов

- Фабрика пакетов с двойным дном

- Оптовые поставщики крафт-бумажных пакетов с окном