Фабрика сумок-пароварок

Когда слышишь 'фабрика сумок-пароварок', многие представляют конвейер с безликой продукцией. На деле же это сложный симбиоз материаловедения и эргономики, где каждый шов влияет на эффективность готовки.

Эволюция производственных мощностей

Помню, как в 2018 мы столкнулись с дилеммой: расширять ли участок термоспайки или закупать японские автоматы. Выбрали второй путь, хотя это означало перепроектирование всей технологической цепочки. Окупилось через 11 месяцев - брак упал с 7% до 0.3%.

Особенно критичным оказался контроль давления пара. На старых линиях разброс параметров достигал 15%, что приводило к вздутию швов при интенсивной эксплуатации. Пришлось разрабатывать калибровочные таблицы для разных типов нейлона.

Сейчас на площадке в промышленной зоне Zhuyuan (Liaobu Town, Dongguan) удалось выстроить замкнутый цикл - от замера толщины полимерного покрытия до тестовой обкатки прототипов в реальных условиях. Площадь 50 000+ м2 позволяет хранить сырье партиями, что стабилизирует качество.

Нюансы работы с композитными материалами

Основная ошибка новичков - экономия на армирующей сетке. Китайский полиэстер за 2 юаня/метр против немецкого за 6 - кажется, разница минимальна. Но после 40 циклов нагрева дешевый материал начинает 'плыть', нарушая геометрию карманов.

В ООО Дунгуань Окхуади после серии тестов пришли к гибридному решению: несущие слои из европейского сырья, внешняя отделка - локального производства. Это снизило себестоимость без потерь в долговечности.

Интересный кейс был с заказом для рыболовных баз - требовалась стойкость к солевой среде. Пришлось модифицировать состав полиуретанового покрытия, добавив УФ-стабилизаторы. Такие нестандартные решения теперь занимают 30% портфеля заказов.

Логистические вызовы и их решения

Доставка термочехлов в регионы с экстремальными температурами - отдельная головная боль. В 2022 потеряли партию для Якутска из-за неправильного складского хранения: при -45°C полимеры становились хрупкими как стекло.

Пришлось совместно с технологами фабрики сумок-пароварок разработать трехслойную упаковку с терморегистраторами. Теперь каждая партия сопровождается протоколом акклиматизации - возможно, избыточная мера, но рекламаций больше не было.

Сайт https://www.gdokpackaging.ru изначально создавался как технический портал для дистрибьюторов, но постепенно превратился в базу знаний. Особенно востребованы разделы с рекомендациями по складированию и таблицами совместимости с пищевыми продуктами.

Эргономика vs технологичность

В погоне за идеальными характеристиками пара часто забывают о человеческом факторе. Наш провал 2020 года - модель 'Стандарт-Экстра' с идеальной теплопередачей, но неудобными застежками. Повара в тестовых ресторанах отказывались ею пользоваться, хотя по ТТХ она превосходила аналоги.

Теперь каждую новинку тестируют в трех типах учреждений: от столовой до мишленовского ресторана. Выяснилось, что в масс-маркете важнее скорость надевания/снятия, а в премиуме - точность посадки по посуде.

Текущая флагманская линейка производится на оборудовании, которое позволяет менять конфигурацию креплений без переналадки всей линии. Это увеличило себестоимость на 8%, но дало гибкость при работе с HoReCa.

Экологический аспект как конкурентное преимущество

До 2021 считали переработку отходов блажью. Переломный момент - тендер для европейской сети, где требовался не только сертификат ISO, но и LCA-анализ (оценка жизненного цикла).

Пришлось полностью пересмотреть систему утилизации обрезков. Сейчас 92% производственных отходов пускаем на технитеплоизоляцию - не самый прибыльный, но перспективный рынок. Кстати, страница компании на gdokpackaging.ru теперь содержит экологический раздел, что неожиданно привлекло скандинавских клиентов.

Сложнее всего оказалось с клеями - биоразлагаемые составы не выдерживали длительной стерилизации. Компромисс нашли в многослойной конструкции, где термостойкий клей наносится точечно, а основное соединение - ультразвуковая сварка.

Перспективы нишевизации

Отрасль движется к кастомизации: еще пять лет назад 80% продукции были универсальными моделями, сейчас доля специализированных решений достигла 45%. Например, для кондитерских цехов разрабатываем чехлы с перфорацией для равномерного охлаждения бисквитов.

Интересное направление - сотрудничество с производителями кухонного оборудования. Последний проект с немецким брендом: встраиваемые термокарманы в духовые шкафы. Технически сложно, но открывает совершенно новый сегмент B2B2C.

Планируем расширять лабораторную базу в Dongguan - хотим закрыть тестирование всех прототипов 'в одном месте'. Сейчас часть испытаний приходится проводить в сторонних центрах, что замедляет цикл разработки. Если все получится, к 2025 сможем сократить time-to-market с 14 до 8 недель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом -

Индивидуальный асептический 3 л 5 л 10 л 15 л 20 л Кофе Вино Сироп Сок Вода Жидкость BIB Пакет Пластиковый пакет в коробке Диспенсер с клапаном Vitop

Индивидуальный асептический 3 л 5 л 10 л 15 л 20 л Кофе Вино Сироп Сок Вода Жидкость BIB Пакет Пластиковый пакет в коробке Диспенсер с клапаном Vitop -

Пакет для еды на вынос Пакет для фаст-фуда на вынос Индивидуальная печать Пакет для покупок из крафт-бумаги с ручкой

Пакет для еды на вынос Пакет для фаст-фуда на вынос Индивидуальная печать Пакет для покупок из крафт-бумаги с ручкой -

Индивидуальная упаковка из пластиковых пакетов для пищевых продуктов, автоматическая ретортная пленка в рулоне майлара для конфет, картофельных чипсов, кофе, пленка в рулоне

Индивидуальная упаковка из пластиковых пакетов для пищевых продуктов, автоматическая ретортная пленка в рулоне майлара для конфет, картофельных чипсов, кофе, пленка в рулоне -

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания -

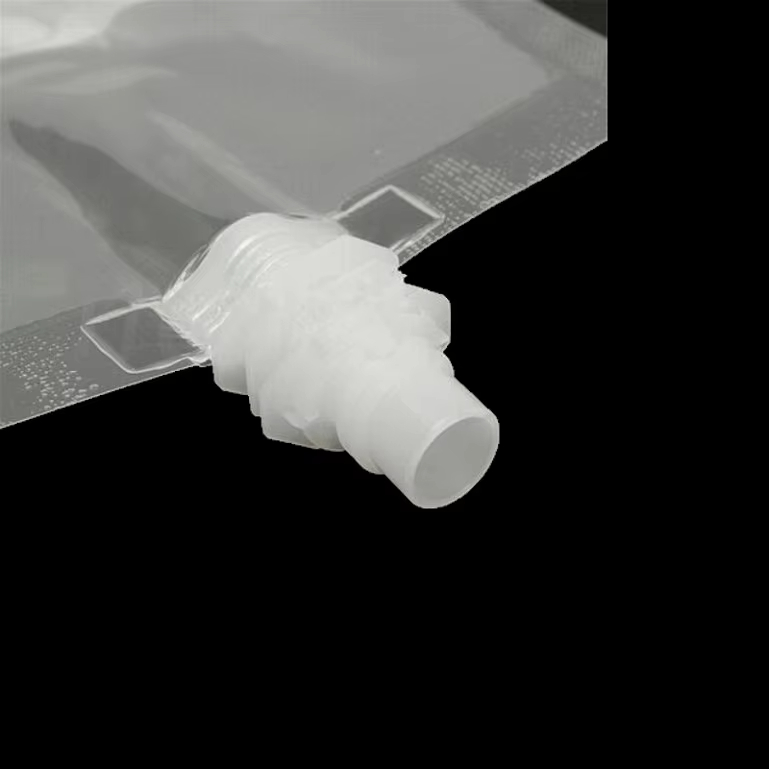

Plastic Customized Food Grade Reusable Stand up Clear Plastic Drink Liquid Spout Pouch for Fruit Juice Beverage Sauce

Plastic Customized Food Grade Reusable Stand up Clear Plastic Drink Liquid Spout Pouch for Fruit Juice Beverage Sauce -

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек -

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом -

Оптовый индивидуальный пакет-дойпак для пищевых продуктов, упаковка для йогурта, молока, жидкая упаковка, самостоятельная упаковка с насадкой-всасывателем

Оптовый индивидуальный пакет-дойпак для пищевых продуктов, упаковка для йогурта, молока, жидкая упаковка, самостоятельная упаковка с насадкой-всасывателем -

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком -

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Связанный поиск

Связанный поиск- Поставщики пластиковых ламинированных пакетов

- Высокое качество плоское дно крафт бумажные пакеты завод

- Высококачественные производители металлизированных пакетов в коробках

- Высокое качество рисовые мешки завод

- Высококачественные поставщики односторонний клапан мешки для кофе

- Поставщики Упаковочные пакеты для кофе

- Высококачественные поставщики пластиковых пакетов с застежкой-молнией

- Заводы по оптовой продаже упаковочных пакетов для орехов

- Прозрачная рулонная пленка

- Высокое качество стиральный порошок носиком пакеты завод