Фабрика Bag-in-Box 3L

Когда слышишь про Bag-in-Box 3L, многие сразу думают о простой упаковке для вина или соков, но в реальности это сложная система, где каждый миллиметр пленки или конструкция крана влияет на срок годности. Наша фабрика в Дунгуане через trial and error пришла к выводу, что стандартные 3-литровые мешки часто не учитывают вязкость продукта – например, для томатного соуса нужна более широкая горловина, иначе фасовка превращается в кошмар.

Технологические провалы и находки

Помню, как в 2022 году мы запустили партию Bag-in-Box 3L для одного клиента с молочными коктейлями. Казалось, всё просчитано: толщина пленки 90 мкм, трёхслойный ламинат. Но через неделю хранения при +4°C швы начали пропускать воздух. Разбирались неделю – оказалось, проблема в скорости охлаждения после запайки. Если не выдержать температурный режим, полимер кристаллизуется неравномерно.

Тут важно не путать дефекты материала с ошибками оператора. Мы на фабрике в Дунгуане теперь всегда тестируем новые партии плёнки на растяжение при разных температурах. Особенно для северных регионов, где коробки могут храниться в неотапливаемых складах. Кстати, для алкогольных продуктов 3L – это часто пограничный объём: если больше 12% спирта, нужны специальные барьерные слои в пленке, иначе аромат улетучивается за 2-3 месяца.

Ещё один нюанс – выбор крана. Стандартные EVOH краны для соков не всегда подходят для масляных эмульсий. Был случай, когда клиент жаловался на подтекание после трёх месяцев хранения. Вскрыли – оказалось, уплотнительное кольцо деформировалось от контакта с оливковым маслом холодного отжима. Пришлось переходить на фторполимерные модификации, что удорожило себестоимость на 7%, но сохранило контракт.

Логистика как часть технологической цепи

Многие производители недооценивают, как транспортировка влияет на Bag-in-Box 3L. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика сначала тоже думали, что достаточно прочной коробки. Но при перевозке морским контейнером в Южную Америку партия в 5000 штук была испорчена – верхние слои коробов прогибались под тяжестью, и краны получали микротрещины.

Пришлось полностью пересматривать схему паллетирования. Сейчас рекомендуем клиентам использовать промежуточные картонные прокладки каждые 4 ряда. Да, это +3% к объёму груза, но страховые случаи сократились на 40%. Кстати, наш завод в промышленной зоне Zhuyuan Town как раз позволяет тестировать такие нюансы – там есть участок имитации вибраций, подобных морской качке.

Температурные перепады – отдельная история. Для продуктов с пастеризацией (типа холодных чаев) важно, чтобы после розлива короб не попадал сразу в холод. Иначе на внутренней поверхности мешка образуется конденсат, который потом приводит к отслоению пленки. Мы даже разработали простой чек-лист для логистов: если разница между температурой розлива и складского хранения больше 15°C – нужна постепенная адаптация в буферной зоне.

Экономика против качества: где реальный компромисс

В 2023 году был показательный кейс с одним производителем крафтового сидра. Они требовали уменьшить толщину пленки с 85 до 65 мкм для экономии. Мы предупредили, что для газированных продуктов это рискованно, но пошли навстречу. Результат – через 2 месяца 15% коробов раздулись как подушки. Пришлось компенсировать убытки и экстренно переходить на армированную пленку.

Сейчас на фабрике Bag-in-Box в Дунгуане мы всегда настаиваем на тестовой партии 200-300 штук для новых рецептур. Особенно если продукт содержит абразивные частицы (например, мякоть манго) или имеет pH ниже 3.5. Кислотность ведь не только влияет на барьерные свойства, но и ускоряет износ разливочных головок на производственной линии.

Интересно, что иногда экономия возникает в неожиданных местах. Например, переход с квадратных на шестигранные короба дал 12% экономии места на паллете без потери прочности. Но это потребовало перенастройки всего конвейера – рентабельно только для партий от 50 тысяч штук.

Реальные ограничения и мифы

До сих пор встречаю мнение, что в Bag-in-Box 3L можно разливать любые жидкости. Но для жидкого мёда, например, нужны специальные подогревающие зоны на фасовочной линии, иначе вязкость нарушает дозировку. А для некоторых эфирных масел стандартные пленки вообще не подходят – миграция компонентов происходит за 2-3 недели.

Ещё один миф – универсальность кранов. После инцидента с производителем соевого соуса мы теперь всегда запрашиваем полный состав продукта. Оказалось, глютамат натрия в высоких концентрациях вызывает растрескивание полипропилена в местах резьбовых соединений. Пришлось разрабатывать кран с керамическим узлом – дорого, но альтернатив нет.

На площадке в Liaobu Town мы как раз оборудовали тестовую лабораторию для таких случаев. Могу сказать по опыту: 30% обращений по дефектам связаны именно с химической несовместимостью, а не с производственным браком.

Перспективы и тупиковые ветки

Сейчас многие говорят о ?умных? Bag-in-Box с RFID-чипами. Мы пробовали встраивать датчики в конструкцию – технологически возможно, но себестоимость возрастает в 1.8 раза. Для большинства клиентов это неприемлемо, кроме премиального сегмента. Реалистичнее оказалось развитие антиоксидантных свойств пленки – тот же эффект, но дешевле на 40%.

Ещё одно направление – повторная переработка. Наш завод в Дунгуане сертифицирован по стандарту ISO 14001, но перерабатывать многослойные материалы сложно. Сейчас экспериментируем с разделительными слоями, которые упрощают утилизацию. Пока получается только для монослойных модификаций, но для 3L это не всегда подходит из-за требований к барьерным свойствам.

В целом, Bag-in-Box 3L остаётся рабочей лошадкой для жидких продуктов, но требует глубокой кастомизации под каждый случай. Универсальных решений тут нет и никогда не было – это главное, что мы усвоили за годы работы на площадке в 50 000 м2.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

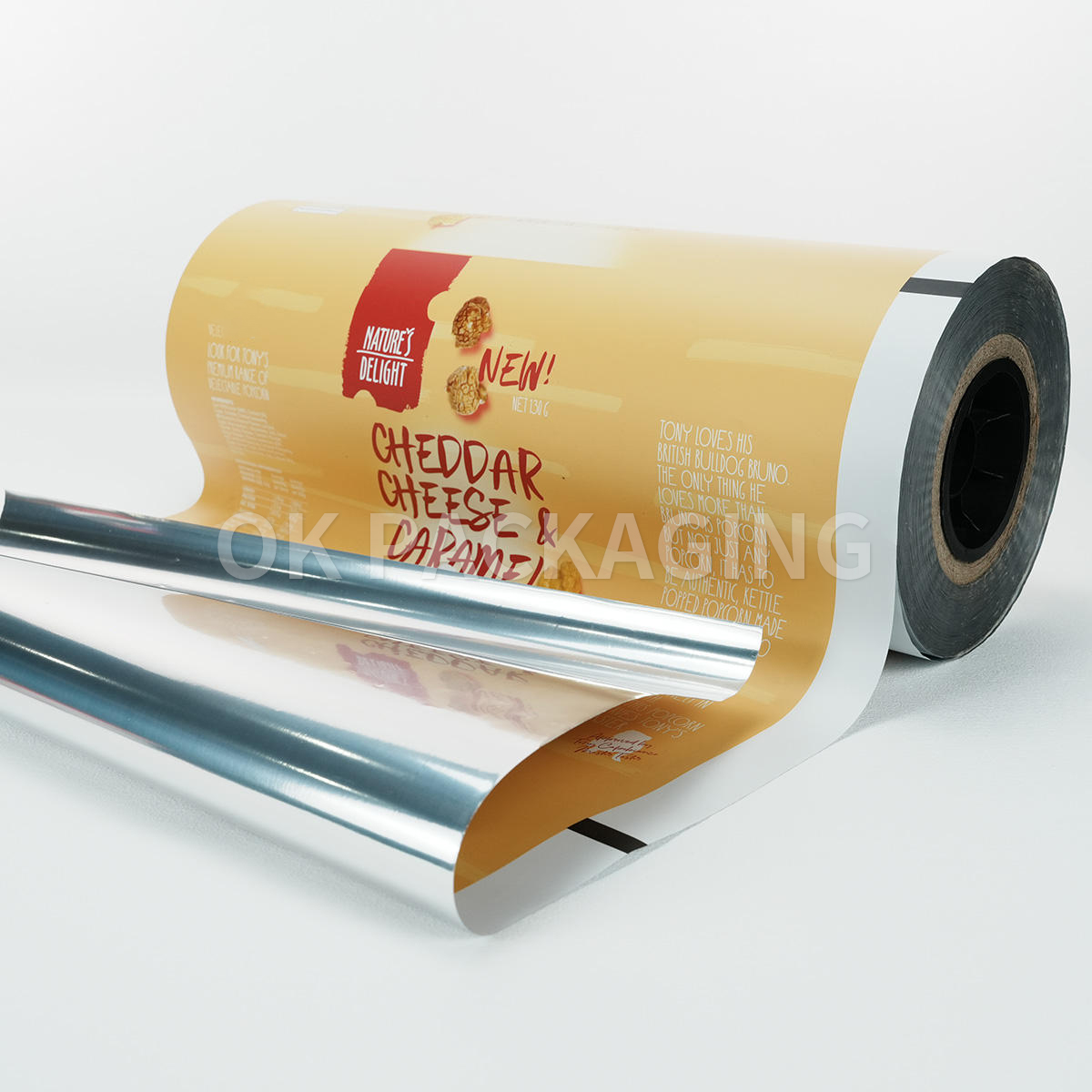

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока -

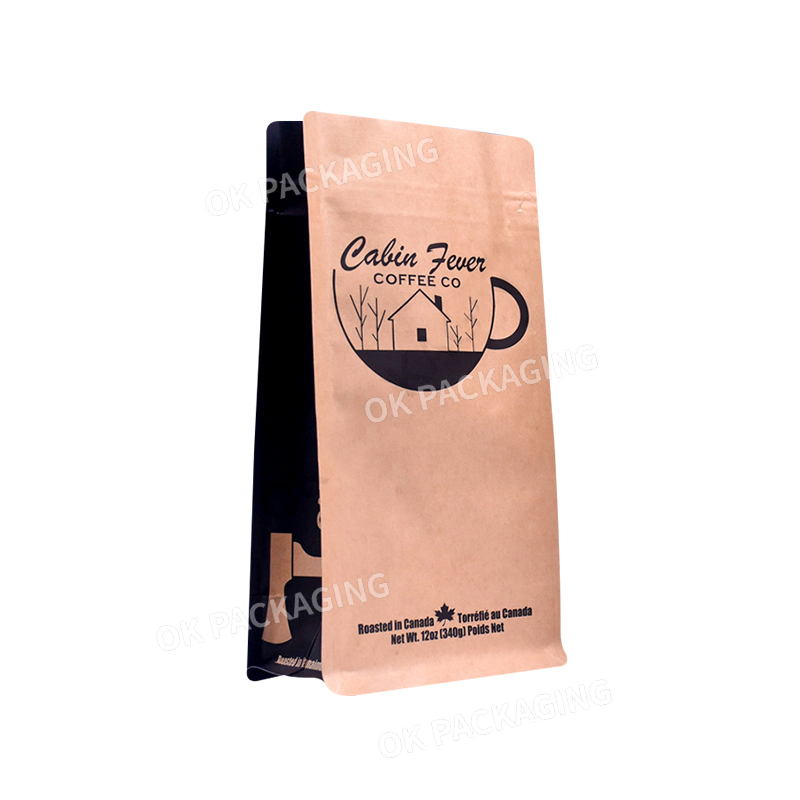

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией -

Пакет с застежкой-молнией и прозрачным окном, ламинированный, для упаковки вяленой говядины, стерилизационный пакет для пищевых продуктов

Пакет с застежкой-молнией и прозрачным окном, ламинированный, для упаковки вяленой говядины, стерилизационный пакет для пищевых продуктов -

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией -

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном -

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном -

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса -

Изготовленные на заказ пакеты быстрого приготовления еды на вынос из крафт-бумаги бумажные пакеты для доставки еды сумки для покупок подарочная упаковка офсетная печать перерабатываемая продукция

Изготовленные на заказ пакеты быстрого приготовления еды на вынос из крафт-бумаги бумажные пакеты для доставки еды сумки для покупок подарочная упаковка офсетная печать перерабатываемая продукция -

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Связанный поиск

Связанный поиск- пакет с плоским дном для протеинового порошка

- Поставщики стоячих мешков для кофе с застежкой-молнией

- Оптовая коричневые бумажные пакеты с ручками завод

- Производители пищевых вакуумных пакетов

- Высокое качество четыре стороны уплотнения кофе мешки производитель

- Высококачественные поставщики биоразлагаемых пакетов для кофе

- Производители пакетов для масок

- Производители оптовых пакетов с носиком для ручного мыла

- Оптовые производители рулонов пленки для печати

- Заводы по производству упаковочных пакетов из пленки с трехсторонней печатью