Четырехстороннее уплотнение фабрики мешков для кофе

Когда слышишь про четырехстороннее уплотнение, половина клиентов думает, что это просто дорогой вариант обычных пакетов. На деле же — это технология, которая либо спасает продукт, либо убивает репутацию производителя. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика через несколько провальных поставок поняли: если швы не герметичны со всех четырех сторон, кофе теряет аромат за две недели, особенно в морских контейнерах с перепадами влажности.

Почему четыре стороны — не роскошь, а необходимость

В 2022 году мы поставили партию мешков для вьетнамского обжарщика. Клиент жаловался на 'выветривание' запаха — оказалось, дешевый ламинат плюс неполное уплотнение по углам дали микрощели. После этого мы пересмотрели подход: теперь тестируем упаковку в камере с перепадами давления, имитируя транспортировку. Кстати, наш завод в Dongguan как раз позволяет такие эксперименты — 50 000 квадратных метров это не только про объемы, но и про лаборатории.

Многие конкуренты до сих пор используют термоуплотнение только по двум швам, экономя на материале. Но кофейные зерна выделяют углекислый газ даже после обжарки — если мешок 'не дышит' контролируемо, он либо раздуется, либо окислит содержимое. Четырехсторонняя герметизация решает это через комбинацию слоев: внешний полипропилен, барьер из алюминия, внутренний пищевой полиэтилен. Важно не просто сплавить их, а выдержать температуру на каждом участке шва.

Особенно критично для мешков с дегазационным клапаном — если основной шов не герметичен, клапан работает вхолостую. Мы как-то получили возврат из Бразилии именно из-за этого: клапаны стояли дорогие, а кофе все равно выдыхался. Разбор показал — уплотнение в углах было под углом 89 градусов вместо 90, и за полгода хранения это дало трещину.

Оборудование и материалы: где кроются подводные камни

На нашем сайте https://www.gdokpackaging.ru мы не зря выносим фото линий уплотнения — клиенты часто недооценивают, что для четырехсторонней герметизации нужны прессы с точностью до 0.1°C. Мы используем немецкие машины, но даже их приходится адаптировать: например, для мешков под валковую фасовку увеличиваем ширину шва до 12 мм, иначе при нагрузке в 20 кг шов расходится.

С алюминиевым барьером тоже есть нюансы — его толщина должна быть не менее 7 микрон, иначе кислород проникает через микротрещины. Но и перебарщивать нельзя: слишком толстый слой делает мешок хрупким на изгибах. После десятка тестов мы остановились на композитном материале с добавлением PET — он дает эластичность без потери барьерных свойств.

Самое сложное — углы. Многие производители уплотняют их в два этапа, но мы перешли на одновременную запайку всех четырех сторон. Да, это дороже, зато исключает 'слепые зоны' в местах перехлеста швов. Кстати, именно эта технология позволила нам делать мешки для кофе с годностью до 18 месяцев — проверяли в реальных условиях поставок в Хельсинки, где влажность достигает 85%.

Ошибки, которые мы совершили — и которые вам повторять не советую

В 2021 пробовали удешевить процесс, используя китайские аналоги термоэлементов. Результат — 30% брака при тестировании на морозостойкость. Выяснилось, что нагреватели нестабильно держат температуру при работе с многослойными материалами. Вернулись на оригинальные комплектующие, хотя себестоимость выросла на 12%.

Другая история — с экологичными материалами. Пытались внедрить биоразлагаемый PLA-слой, но он не выдерживал трение при транспортировке. Пришлось отказаться, хотя маркетологи настаивали. Зато нашли компромисс с переработанным полипропиленом — он менее прочный, но для внутреннего слоя подходит, если усиливать барьер алюминием.

Самое обидное — когда мешки прошли все тесты, но разошлись швы при фасовке у клиента. Оказалось, их оборудование для запечатки давило с усилием 5 Н/см2 против наших 3 Н/см2. Теперь всегда запрашиваем параметры фасовочных линий заказчика — иногда даже модифицируем швы под конкретную технику.

Как мы проверяем качество — не для сертификатов, а для реальных поставок

Каждая партия у нас проходит не только стандартные тесты на герметичность, но и стресс-тест: держим мешки с увлажненным кофе в термокамере при +40°C неделю, затем замораживаем до -25°C. Если после трех циклов швы не меняют геометрию — можно отправлять. Это жестче норм ISO, но после инцидента с поставкой в Дубай, где контейнер попал под прямое солнце, мы добавили такие проверки.

Микроскопия швов — рутина. Берем с каждой паллеты по 3 мешка, делаем срезы швов и смотрим на сплавление слоев. Идеально, когда границы между материалами размыты, но нет перегрева. Кстати, перегрев алюминиевого слоя — частая проблема: он начинает крошиться, и барьерные свойства падают на 60%.

Полевые испытания — обязательно. Отдаем образцы местным обжарщикам в Dongguan, просим использовать в реальных условиях. Как-то так выявили проблему с статикой: при скоростной фасовке кофе прилипал к внутреннему слою, пришлось менять состав полиэтилена. Теперь добавляем антистатические присадки, хоть это и удорожает процесс.

Что в итоге дает четырехстороннее уплотнение для бизнеса клиента

Для сетевых обжарщиков — снижение возвратов на 3-7%. Может, цифра кажется небольшой, но при оборотах в тысячи тонн это спасение маржи. Один наш клиент из Красноярска после перехода на нашу упаковку смог увеличить географию поставок без изменения логистических условий — мешки выдерживали перепады влажности в пути.

Для мелких производителей — возможность конкурировать с премиальными брендами. Правильная упаковка создает образ профессионализма. Мы даже разработали полуматовое покрытие для полипропилена — оно не оставляет отпечатков пальцев, что важно для ритейла.

И главное — предсказуемость. Зная, что упаковка не подведет, производитель может оптимизировать складские запасы, не боясь потерь. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика сейчас экспериментируем с RFID-метками в слое уплотнения — это следующий шаг к полной прослеживаемости. Но это уже тема для другого разговора...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом -

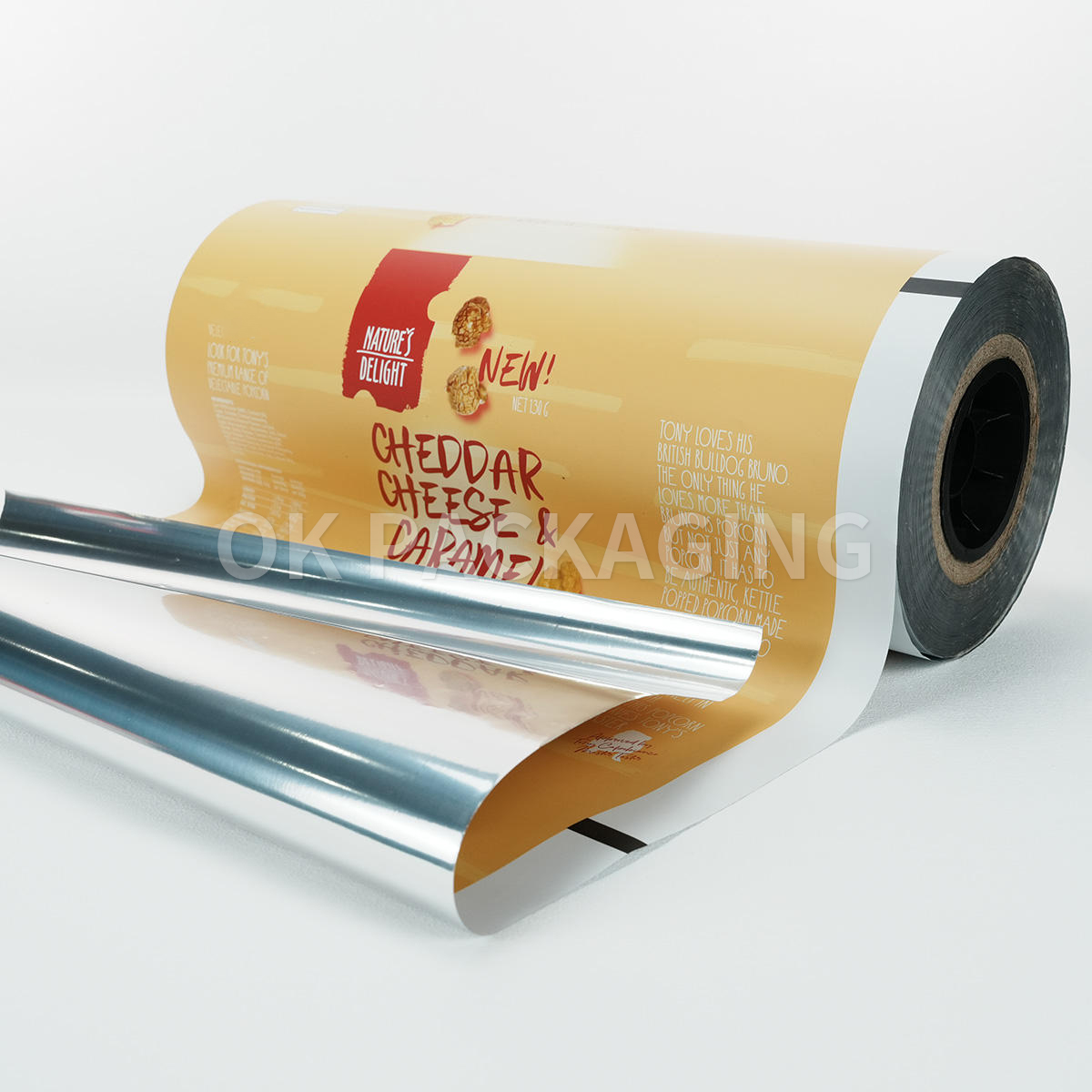

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания -

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией -

Напечатанная на заказ сумка с плоским дном и застежкой-молнией, сумка для закусок из алюминиевой фольги, полиэтиленовые пакеты с застежкой-молнией.

Напечатанная на заказ сумка с плоским дном и застежкой-молнией, сумка для закусок из алюминиевой фольги, полиэтиленовые пакеты с застежкой-молнией. -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

Заказные печатные пакеты с носиком для пищевых продуктов от фабрики-поставщика устойчивые к запахам пакеты для упаковки жидких закусок

Заказные печатные пакеты с носиком для пищевых продуктов от фабрики-поставщика устойчивые к запахам пакеты для упаковки жидких закусок -

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак -

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop -

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока -

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке -

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды

Связанный поиск

Связанный поиск- Высококачественные производители пластиковых пакетов с молнией

- Завод по производству оптовых ленточных пакетов

- Поставщики Асептический пакет в коробке

- Фабрика пакетов с двойным дном

- Высокое качество кофе коробка в сумке завод

- Высокое качество пищевой упаковочной пленки завод

- Оптовые производители кошачьего корма собачьего корма мешки для упаковки корма для домашних животных

- Оптовые поставщики бумажных пакетов

- Производитель Bag-in-Box 5L

- Производители высококачественных пакетов с носиком для дезинфицирующих средств для рук