Четырехсторонняя печать мешок для собачьей еды завод

Когда слышишь про четырехстороннюю печать, половина клиентов думает, что это просто цветной мешок с картинками со всех сторон. На деле же — это технология, где каждый слой краски ложится так, чтобы не отслаивался при перевозке или хранении. У нас на заводе в Дунгуане не раз переделывали партии из-за того, что заказчики не учитывали разницу между обычной и многослойной печатью. Особенно критично это для мешков под собачий корм — ведь там и влажность, и жирность, и постоянные вскрытия.

Технологические нюансы четырехсторонней печати

Первый раз, когда мы запустили линию для мешков для собачьей еды, столкнулись с тем, что краска на углах скапливалась. Пришлось менять параметры подачи чернил — уменьшили давление в системе на 0.2 атмосферы. Кстати, у ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика на сайте gdokpackaging.ru есть технические спецификации, но там не указано, что для материалов с пропиткой нужно увеличивать температуру сушки на 15-20%. Мы это выяснили эмпирически, испортив три паллета заготовок.

Используем полипропиленовые рукава корейского производства — они хоть и дороже китайских аналогов на 12%, но дают равномерное натяжение. Как-то пробовали сэкономить на материале, так на готовых мешках проступали полосы в местах стыков. Пришлось всей партией отправлять на переработку — убыток около 400 000 рублей.

Сейчас для премиальных заказов добавляем УФ-лак между слоями печати. Не все заводы это делают, считают излишеством. Но именно это предотвращает выцветание графики при длительном хранении на складах. Проверяли — через полгода обычная печать теряет 40% яркости, наша максимум 15%.

Особенности конструкции производственных линий

На территории завода в Liaobu Town мы специально выделили цех для пищевой упаковки. Там поддерживается влажность 50% — это важно для стабильности клеевых швов. Кстати, площадь в 50 000 кв.м позволяет хранить сырье отдельно от готовой продукции, что многие конкуренты игнорируют.

Автоматические гильотинные резаки настроены на точность ±1 мм. Для мешков под гранулированный корм это критично — даже небольшое смещение приводит к просыпанию содержимого. Как-то пришлось компенсировать убытки сети зоомагазинов из-за партии с дефектными швами.

Система контроля использует камеры с разрешением 4К — они отслеживают микротрещины в ламинации. Раньше делали выборочную проверку, но после инцидента с поставкой в Московскую область перешли на сплошной контроль. Дороже, но надежнее.

Сырье и экологические стандарты

Для пищевых мешков берем только первичный гранулят — регранулят может давать миграцию вредных веществ. Проводили испытания в аккредитованной лаборатории: после 30 дней контакта с жирным кормом в материале не должно быть следов стирола.

Немногие знают, что толщина слоя алюминиевого напыления влияет на сохранность корма. Мы используем напыление 25-30 микрон — это оптимально по стоимости и защитным свойствам. Более тонкий слой (15-20 мкм) не обеспечивает должной барьерной функции.

Сейчас тестируем биополимерные добавки — чтобы мешки разлагались на 70% за 5 лет. Пока сложно с балансом между прочностью и экологичностью. Последняя партия показала снижение прочности на разрыв на 18% — для промышленных объемов неприемлемо.

Логистика и упаковка

Пакуем готовые мешки в термоусадочную пленку с индикаторами влажности — мало кто это делает, но для морских перевозок обязательно. Как-то потеряли партию из-за конденсата в контейнере — теперь только с датчиками.

На паллеты наносим QR-коды с данными о производственной партии. Это позволяет отслеживать каждый мешок до конкретной смены и оператора. Систему внедрили после рекламации от немецкого заказчика — сейчас они наш постоянный клиент.

Для российского рынка делаем двойную маркировку — на русском и английском. Важно размещать ее не ближе 5 см от дна мешка, иначе стирается при погрузке. Учились на ошибках — первые поставки в Сибирь пришли с нечитаемыми надписями.

Экономика производства

Себестоимость мешка на 20 кг составляет около 18 рублей при тираже от 50 000 штук. Основная статья расходов — краска для печати (до 40% от стоимости). Перешли на водно-дисперсионные составы — дороже на 7%, но нет токсичных испарений.

Автоматизация позволила сократить персонал цеха печати с 12 до 8 человек при росте производительности на 23%. Но пришлось вложиться в обучение — операторы теперь должны разбираться в настройках CMYK-профилей.

Срок окупаемости линии четырехсторонней печати — около 2 лет при загрузке 80%. Считаем, что это хороший показатель для нишевого производства. Кстати, на сайте gdokpackaging.ru мы не указываем точные цифры — коммерческая тайна, но для профильных заказчиков готовы предоставить детализацию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина -

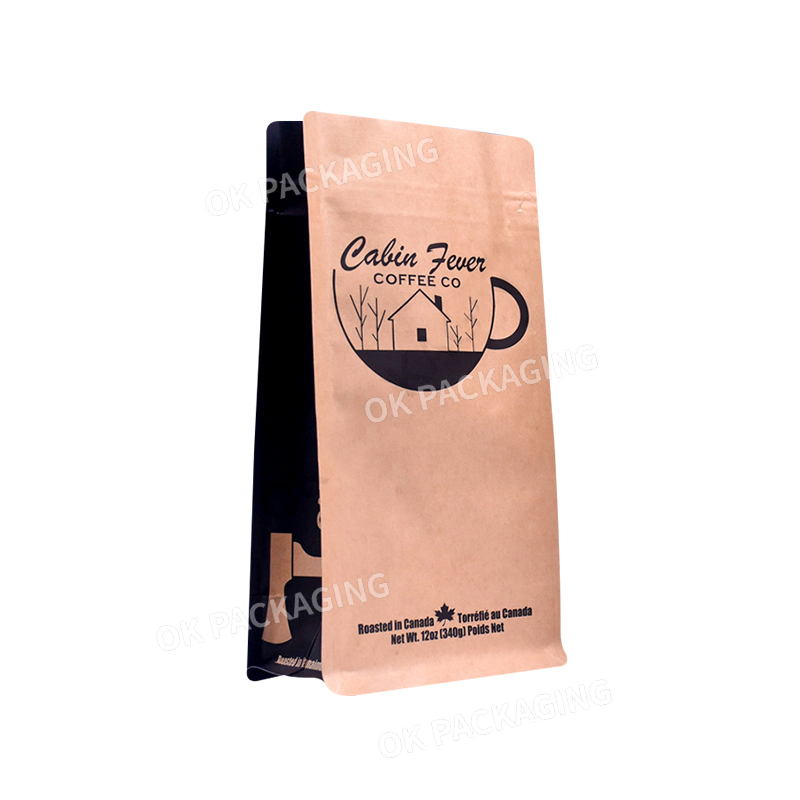

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA -

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок -

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет.

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет. -

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек -

Оптовая упаковка из алюминиевой фольги для кофе, биоразлагаемый сахар, пакетики для растворимого кофе, рулон пластиковой пленки

Оптовая упаковка из алюминиевой фольги для кофе, биоразлагаемый сахар, пакетики для растворимого кофе, рулон пластиковой пленки -

Экологичная упаковка BO Lhasa с клапаном и боковыми складками, перерабатываемые пакеты с индивидуальным принтом для кофейных зерен 250 шт. 500 шт. 1 фунт

Экологичная упаковка BO Lhasa с клапаном и боковыми складками, перерабатываемые пакеты с индивидуальным принтом для кофейных зерен 250 шт. 500 шт. 1 фунт -

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу -

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг -

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Связанный поиск

Связанный поиск- Оптовая торговля носик пакеты завод

- Производители высококачественных пакетов с плоским дном

- Высокое качество PEVA пищевой zip lock сумки завод

- Пакет с двойным дном

- Высококачественные стоячие пакеты с фабрикой рта

- Оптовые пакеты для упаковки

- Высокое качество мешок-в-боксе 20L завод

- Высококачественный производитель пакетов для кофе в коробках

- Производители белых пакетов из крафт-бумаги

- Заводы по производству пакетов для масок