(1L-220L) Фабрика пакетов в коробке

Когда слышишь 'пакеты в коробке', многие представляют просто упаковку товаров. Но на деле это целая экосистема — от выбора сырья до сбора коробок на паллеты. У нас в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика с этим столкнулись жестко: клиенты часто недооценивают, как влияет толщина стенки короба на итоговую прочность.

Почему объем 1L-220L — это не просто цифры

Диапазон 1-220 литров охватывает всё — от фармацевтических пробников до промышленных емкостей. Но главный нюанс в том, что для каждого литража нужна своя конфигурация короба. Например, для 20-литровых ведер мы изначально использовали гофрокартон типа В — оказалось, при штабелировании углы проседали. Перешли на Е-волну с двойными вставками, и брак упал на 23%.

Кстати, про 220-литровые баки: их нельзя просто запихнуть в обрешетку. Мы делаем короба с распорками из ДСП, иначе при перевозке морским контейнером стенки начинают 'играть'. Один раз отгрузили партию в Владивосток без учета влажности — получили коробление по стыкам. Теперь всегда добавляем силикагелевые пакеты в угловые блоки.

На площадке в Dongguan City (промзона Zhuyuan, Liaobu Town) специально держим отдельный цех для коробок свыше 100L. Там стоят прессы с усилием 80 тонн — меньшие машины просто не справляются с плотностью картона 1200 г/м2.

Сырье: между экономией и прочностью

Микрогофрокартон — наш основной материал для групп 1L-5L. Но с ним есть тонкость: если брать китайский аналог с зольностью выше 18%, при фальцовке появляются микротрещины. После трех месяцев испытаний остановились на финском линдере с мелованным слоем — дороже на 12%, но зато нулевой брак при высокоскоростной упаковке.

Для пищевых пакетов в коробке всегда добавляем полимерный барьер. Но важно не переборщить: в 2021 году попробовали ламинацию PET/ALU — вышло герметично, но себестоимость подскочила так, что проект закрыли. Сейчас используем соэкструзию PE/PP, хотя при температуре ниже -25°C есть риски расслоения. Пришлось для северных регионов разрабатывать модификацию с добавкой эластомера.

Кстати, про площадь завода в 50 000 м2: это не просто цифра в рекламе. Именно такой метраж позволяет хранить рулоны картона при влажности 50-55% — мы отгрохали целый климат-контрольный склад после того, как потеряли партию для немецкого заказчика из-за коробления.

Производственные ловушки: что не пишут в техкартах

Автоматическая линия сборки коробов — это не панацея. Например, для группы 30L-60L прижимные ролики должны быть с тефлоновым покрытием, иначе клей на декстриновой основе начинает налипать. Мелочь? А один простой линии обходится в 400$ в час.

Еще боль приносят замки-защелки. Сначала ставили стандартные пластиковые, но при ударах они лопались. Перешли на литые полипропиленовые с армированием — плюс 15% к цене, но теперь можем давать гарантию 2 года на тару для химической промышленности.

Особняком стоят короба с окошками из ПЭТ. Мы долго не могли подобрать толщину пленки: 0.3 мм рвалась при термоусадке, 0.5 мм — вспучивалась от перепадов температур. Решение нашли случайно: стали использовать соэкструзионную пленку 0.4 мм с матовым покрытием — и видимость сохранилась, и прочность на уровне.

Логистика: когда короб едет дольше, чем производится

Самый болезненный кейс — отгрузка в Казахстан. Летом 2023 отправили 800 коробов с пакетами объемом 10L без термоконтейнеров — в Астане получили 'подушку' из деформированных заготовок. Теперь для Средней Азии всегда используем паллеты с рефреш-вентиляцией.

Морские перевозки — отдельная история. Наш завод в Дунгуане находится в 80 км от порта Шэньчжэнь, но это преимущество нивелируется таможенными процедурами. Разработали систему плоской упаковки: короба поставляются в разобранном виде с уже нанесенным клеем — экономия на фрахте до 40%, правда, сборка на месте требует обученных операторов.

Интересно, что для 220L коробов часто выгоднее заказывать сборные контейнеры. Мы кооперируемся с производителями крышек — отправляем совместные поставки. В прошлом месяце таким образом отгрузили 12 контейнеров в Новосибирск, где местный логист собирает готовые комплекты.

Экономика против качества: где тот самый баланс

Цена картона выросла на 34% за последние два года. Пришлось оптимизировать: для неответственных грузов используем трехслойный гофрокартон вместо пятислойного, но усиливаем углы картоными вставками. Потеря в прочности — 7%, экономия — 18%.

С автоматизацией тоже не всё однозначно. Для заказов до 5000 штук роботизированная линия не окупается — держим два полуавтоматических участка. Кстати, именно там собирают кастомные коробки для образцов 1L с печатью по технологии HD-флексо — тиражом от 100 штук.

Сайт gdokpackaging.ru изначально создавали как визитку, но теперь через него идет 30% заказов на малые объемы. Пришлось даже сделать калькулятор с учетом транспортных плеч — клиенты из регионов часто не понимают, почему доставка в Красноярск стоит как половина заказа.

Что в итоге

Фабрика пакетов в коробке — это не про штамповку, а про понимание цепочки: от поведения материала до особенностей региона доставки. Наши 50 000 м2 в Дунгуане — это скорее необходимость, чем роскошь: здесь и испытательная лаборатория, и цех прототипирования, и склад с 20-ю климатическими зонами.

Сейчас экспериментируем с биополимерными покрытиями — европейские заказчики требуют сертификаты компостируемости. Пока выходит дороговато, но для премиум-сегмента уже запустили линейку EcoBox с содержанием PLA-полимера 25%.

Главный вывод: даже простой короб для пакетов давно перестал быть 'просто коробом'. Это сложный инженерный продукт, где мелочи вроде профиля гофры или состава клея определяют, дойдет груз до получателя или превратится в макулатуру.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window -

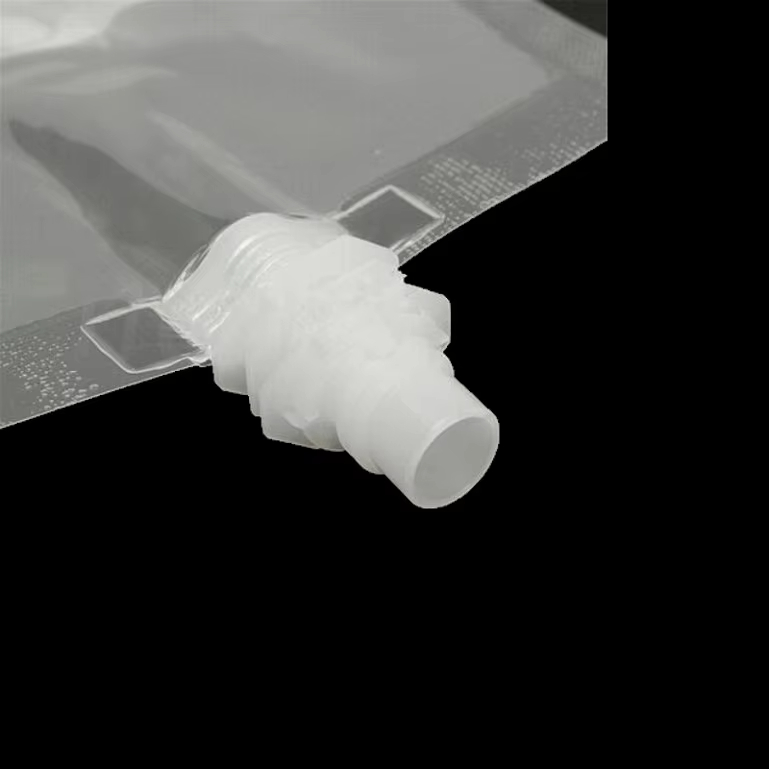

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды -

Пакет с матовой черной крышкой, устойчивый, алюминиевая фольга, пакет с застежкой-молнией/дой-пак, пакеты для упаковки продуктов из майлара

Пакет с матовой черной крышкой, устойчивый, алюминиевая фольга, пакет с застежкой-молнией/дой-пак, пакеты для упаковки продуктов из майлара -

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды -

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом -

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging.

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging. -

Большая емкость 5 л стоячий мешок с носиком пластиковый складной мешок для питьевой воды

Большая емкость 5 л стоячий мешок с носиком пластиковый складной мешок для питьевой воды -

Индивидуальный печатный термосвариваемый экологически чистый пищевой многоцветный большой плоский дно королевский упаковочный пластиковый пакет для домашних животных сумка для корма для собак

Индивидуальный печатный термосвариваемый экологически чистый пищевой многоцветный большой плоский дно королевский упаковочный пластиковый пакет для домашних животных сумка для корма для собак -

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком -

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Связанный поиск

Связанный поиск- Оптовые рисовые пакеты с ручкой

- Оптовые поставщики прозрачных сумок

- Производители пакетов для воды

- Высококачественные производители пластиковых пакетов с молнией

- Высокое качество стоячие пакеты на молнии завод

- Поставщики Bag-in-Box

- Поставщики высококачественных прозрачных пакетов

- Плоский пакет

- Высокое качество Peva пищевые пакеты завод

- Оптовые поставщики Pet Food Zipper Bags